- Polieren, Poliermittel, -werkzeuge, -maschinen

Polieren, Poliermittel, -werkzeuge, -maschinen. Das Herstellen einer glänzenden Oberfläche auf Gegenständen von Metall, Stein, Holz, Elfenbein, Knochen, Horn, Schildpatt, Glas, Leder u.s.w. nennt man polieren.

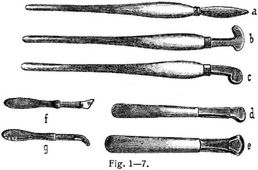

1. Polieren der Metalle. Es beruht auf einem Niederdrücken oder Wegschleifen (oder beides vereinigt) der kleinen Unebenheiten. Das Niederdrücken findet mit Hilfe der Polierstähle (Polierahlen), Poliersteine und Polterhämmer statt. Polierstähle (Fig. 1–7) sind gehärtete und feinpolierte Stähle, mit denen die zu polierende Fläche unter Druck überfahren wird; sie sind in einem Heft (Fig. d–g) oder zwecks Ausübung eines Harken Drucks in einem langen Holzstiel (Fig. a–c) gefaßt, dessen Ende auf die Schulter aufgelegt wird. Die Gestalt des Stahls ist je nach dem Zweck verschieden: schwach kegelförmig, lanzett-, stiefel-, schnecken-, linsenförmig u.s.w. Zur Verminderung der Reibung und des Ansetzens von Metallpartikeln an die Polierstähle wird Seifenwasser, Oel oder Bierhefe verwendet und der Stahl von Zeit zu Zeit auf einem Lederkissen mit Polierrot oder Kalk und Oel abgerieben. Die Polierstähle werden für Gold, Silber, Aluminium u.s.w. besonders dann angewendet, wenn nur einzelne Teile der Oberfläche poliert werden sollen, ferner bei vergoldeten, versilberten, plattierten u.s.w. Gegenständen, deren dünner Ueberzug ein Polieren durch Abschleifen nicht gestattet. Für die gleichen Zwecke finden die Poliersteine (Blutstein, Achat, Jaspis, Feuerstein, Chalcedon u.a.), die durch Schleifen und Polieren mit einer glatten Druckfläche versehen werden, Anwendung. – Die Polierahlen (Glättahlen) werden benutzt., um mit der Reibahle aufgeriebene Löcher zu glätten; sie sind verjüngt gestaltete, ganz glatte und feinpolierte stählerne Werkzeuge, welche mit Gewalt in das Loch hineingedreht werden. – Die Polierhämmer (Handhammer mit kreisrunder, schwach gewölbter, feinpolierter Bahn) dienen in Verbindung mit dem Polierstock (Polierstöckel, kleiner Amboß mit quadratischer, schwach gewölbter, feinpolierter Bahn und abgerundeter Kante) zum Schlagen von Weißblech, um die Verzinnung blank und glänzend zu machen, von Kupferschmiedarbeiten u.s.w. Als Polterhämmer werden auch schnellgehende mechanische Hämmer bezeichnet, welche z.B. bei der Sensenherstellung die Sensen glatt hämmern. – Die Polierwalzen sind fein-, für Edelmetalle hochglanzgeschliffene Walzen, die beim Durchgang des Walzguts diesem eine glänzende Oberfläche verleihen (s.a. Walzen).

Das Polieren durch Wegschleifen der kleinen Unebenheiten geschieht unter Anwendung feingepulverter Schleifmittel (Poliermittel). Diese werden trocken oder mit Oel, Spiritus, Stearinöl, Wasser, Glyzerin u.s.w. angerührt oder in Pastenform angewendet. Als Poliermittel kommen in Betracht: feingeschlämmte Schmirgel, Eisenoxyd, Pariserrot, Polierrot, Crokus, Colcothar, Zinnasche, Knochenasche, gebrannter ungelöschter (besonders Wiener) Kalk, Tripel u.a. [1]. Um das Poliermittel zur Wirkung zu bringen, muß es in der Regel auf einen Träger aufgebracht werden und eine gegenseitige rasche Bewegung zwischen Arbeitsstück und Poliermittelträger stattfinden. Da es sich um ein Schleifen (mit seinen Schleifmitteln) handelt, so kommen naturgemäß Einrichtungen beim Polieren zur Anwendung, die auch beim Schleifen gebraucht werden. Es gilt deshalb ein Teil der Ausführungen im Art. Schleifen (s.d.) auch für das Polieren. Als Träger für Poliermittel kommen insbesondere in Betracht (s. unten): Polierleder, Tuch, weiche Hölzer, Bürsten, Filz, Papier, Kork u.s.w.

Die für das Polieren notwendige Bewegung zwischen Arbeitsstück und Poliermittel bezw. Poliermittelträger kann erfolgen:

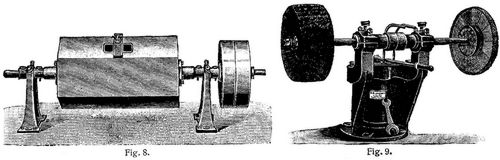

a) bei kleineren Gegenständen wie Ketten, Kugeln u.s.w. mit Hilfe von Polierfässern (Poliertrommeln, -tonnen), s. Fig. 8. In die um eine wagerechte Achse drehbare und verschließbare Trommel werden die Arbeitsstücke mit Lederspänen und dem Poliermittel (z.B. feinstem Schmirgelpulver oder Wienerkalk mit Stearinöl u.s.w.) eingebracht;

[173] b) bei Rotationskörpern durch Rotierenlassen auf einer Dreh- oder Drückbank (letztere deshalb auch als Drück- und Polierbank bezeichnet), wobei als Poliermittelträger mit der Hand angedrückte Polierleder, Polierfilze, Polierhölzer (Stäbe aus gleichmäßigem weichem [Linden- oder Weiden-] Holz, die auch bisweilen mit Leder, Tuch oder Kork bekleidet werden) und Polierkluppen (aus zwei konkav ausgeschnittenen, mit einem Scharnier versehenen Backen bestehend, zwischen welche das Arbeitsstück gepreßt wird) dienen;

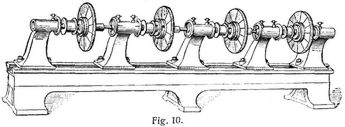

c) bei unregelmäßig gestalteten Gegenständen läßt man den Poliermittelträger sich bewegen der die Form rotierender Scheiben (Polierscheiben) oder endloser, über Rollen geführter Leder- oder Baumwollriemen (s. Schleifen) besitzt. Die Polierscheiben werden auf die Achsen der rasch rotierenden Spindeln der Polierapparate und -maschinen aufgesteckt und das Arbeitsstück gegen die Scheiben angedrückt und fortwährend gewendet. Fig. 9 zeigt eine Poliermaschine mit zwei, Fig. 10 eine Polierbank mit vier Scheiben; bei letzterer werden die Lagerböcke in der Regel mit Ausladung versehen, damit man beim Polieren längerer Arbeitsstücke nicht behindert ist. Die Poliermaschinen sind gegenüber den Schleifmaschinen für massive Schmirgelschleifräder (s. Schleifen) etwas leichter gebaut. Die Spindeln werden in der Regel so hoch über dem Fußboden gelagert, daß das Polieren im Sitzen vorgenommen werden kann. An Scheiben finden Verwendung:

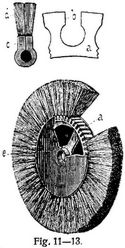

α) Bürstenscheiben. Zur Herstellung der Bürste werden gewöhnlich echte Schweinsborsten oder mexikanische Fiber oder auch Mischungen aus beiden verwendet; sie werden in Holz- oder in Gußeisen- bezw. Stahlscheiben befestigt. Eine Befestigungsart für letztere ist in Fig. 11–13 dargestellt. Die gußeiserne Scheibe a hat am Umfange Ausschnitte b, in welche die Metallfassungen c für die Büschel d passen. Die eingeschobenen Büschel werden durch seitliche Scheiben e gesichert.

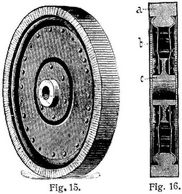

β) Lederpolierscheiben. Als Leder zum Polieren eignet sich nur speziell für Polierzwecke hergestelltes Ochsen-, Büffel- oder Walroßleder. Das letztere ist vorteilhafter, da es durch seine Dicke (ca. 7–30 mm) und die hierdurch bedingte große Elastizität eine feinere Politur erzeugt und dauerhafter ist. Kleinere Polierscheiben (etwa bis 125 mm Durchmesser) bestehen ganz aus Leder; bei den größeren wird das Leder entweder auf eine sternförmig (Fig. 14) oder kreuzweise verleimte Holzscheibe (in der Regel Pappelholz) aufgeleimt (wobei du Enden der Riemen abgeschrägt werden, damit sie sich gut übereinander legen; das überstehende Ende darf zum Vermeiden des Aufreißens nicht gegen das Arbeitsstück laufen) oder die Scheibe wird aus einzelnen Lederstücken nach Fig. 15 und 16 (Kompreßscheibe, Wilhelm Hegenscheidt, Ratibor) gebildet. Der Kranz a wird aus hochkantig aneinander gereihten Lederstücken gebildet, in kräftigen Pressen auf die gewünschte Dichtigkeit[174] gepreßt und von ringförmigen Stahlplatten b eingefaßt, die mit der gußeisernen Nabe c und untereinander vernietet sind.

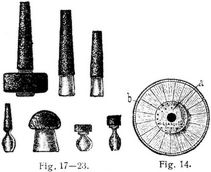

γ) Filzscheiben und Filzkegel aus braunem Filz für gröbere Arbeiten wie Eisen, Stahl u.s.w., aus weißem für feinere wie Messing, Nickel, Silber u.s.w., und aus Hasenhaarfilz für besonders seine Arbeiten. Verschiedene Formen von Filzkegeln zum Polieren von Hohlräumen sind in Fig. 17–23 dargestellt. Die Filzscheiben werden in weichem oder imprägniertem hartem Zustand verwendet.

δ) Korkscheiben werden aus gepreßtem Kork hergestellt, zeichnen sich durch große Elastizität aus.

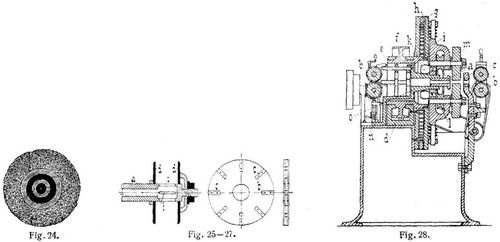

ε) Tuch- oder Schwabbelscheiben (Puffs), Fig. 24. Eine Reihe von Tuchscheiben aus starkem Köpertuch werden aufeinander gelegt und mit dem Wellenloch durch Durchstoßen versehen und zwischen zwei Scheiben geklemmt. Infolge der für die Erzielung der Politur notwendigen hohen Umdrehungszahl wird das Poliermittel leicht abgeschleudert und die Tuchscheibe trocken, so daß sie sehr leicht brennt. Fig. 25–27 zeigt die Konstruktion einer Schwabbelscheibe, welche diese Nachteile durch Zuführen des Poliermittels von der Achse aus vermeidet. Zwischen drei bis vier Tuchlagen kommen je zwei aus schwachem verzinkten Blech bestehende Scheiben b, von denen die eine acht Leistchen c von etwa 2 mm Stärke trägt, so daß Hohlräume zwischen den Scheiben entstehen; das Ganze wird zwischen den Vorlegescheiben dd festgespannt. Aus einem hochstehenden Behälter mit regulierbarem Abfluß wird das Poliermittel in die Hohlachse a eingeführt, von der aus es durch die Schlitze i und die von den Blechscheiben gebildeten Hohlräume in das Tuch eindringt [5].

ζ) Papierscheiben, aus Lagen von Zeitungspapier oder ganz dünner Holzpappe, zwischen welche das Poliermittel eingepreßt wird, ohne oder mit Anwendung von Leim hergestellt. (Mit gewöhnlichen Pappdeckelscheiben läßt sich eine Politur nicht erzielen.)

Am zweckmäßigsten poliert man die Gegenstände zuerst auf einer mit feingeschlämmtem Schmirgel belegten Walroßlederscheibe matt vor, indem man die Gegenstände mit einer dünnen Mischung von Oel und feingeschlämmtem Schmirgel bestreicht oder Polierpasten verwendet, die so lange gegen die rotierende Scheibe gehalten werden, bis sie genügend Poliermittel aufgenommen hat. Zur Glanzpolitur dient gleichfalls die Lederpolierscheibe (ohne Schmirgelauftrag) unter Anwendung von Wiener Kalk, Crokus oder Polierrot mit Oel oder in Pastenform. Hochglanzpolitur erzielt man mit der Filz-, Schwabbel- oder Bürstenscheibe unter Anwendung der gleichen Poliermaterialien.

d) Für Arbeitsstücke besonderer Form sind spezielle Verfahren und Maschinen ausgebildet: Zum Polieren von Walzen für Papiermaschinen, Walzendruckmaschinen, Kalander u.s.w. dient eine Maschine mit einem Gestelle, in welchem die zu polierende Walze parallel zur Welle mit der Polierscheibe gelagert ist und wie diese in schnelle Umdrehung versetzt wird, während die Polierscheibe langsam auf ihrer Welle entlang der Walze sich verschiebt [10]. – Zum Polieren großer Blechtafeln aus Eisen, Kupfer, Nickel u.s.w. dient eine Maschine mit langem Gestell und einer in der Mitte darüber gelagerten wagerechten Polierwalze. Unter derselben hindurch wird der Tisch mit der eingespannten Blechtafel geführt [4]. Auch hat man zwei oder drei Poliertrommeln schräg nach abwechselnden Richtungen über dem Tische angeordnet, welche von der Maschine aus beständig axial hin und her verschoben werden. Die Blechplatte kann durch Speisewalzen zugeführt werden [5]. Andre Maschinen haben runde oder ringförmige Tische, die mit den aufgespannten Blechplatten langsam unter der raschlaufenden Polierscheibe oder -trommel hindurch gedreht werden [6]. Maschinen zum Polieren nicht großer Zink-, Kupfer-, Messing-, Neusilberbleche u.s.w. s. [7], – Ein zum Polieren von Draht, Röhren, runden Metallstäben dienende Maschine ist in Fig. 28 dargestellt. Sie besitzt eine Führungsbüchse a, durch welche der zu polierende Draht, Metallstab oder die Röhre mittels Zuführwalzen b bewegt wird. Zur besseren Führung ist in der umklappbaren Platte c ebenfalls eine auswechselbare Führungsbüchse befestigt. Die Büchse a befindet sich in der Scheibe o, welche mittels Bolzen in dem festen Bocke n längs verschiebbar und einstellbar ist. Im Lager d ist die mit Riemscheibe f in einem Stück bestehende hohle Spindel e drehbar, welche die Planscheibe g trägt. An der letzteren gleiten in Führungen zwei sich gegenüberliegende Böcke i, deren Laufrollen k von Spiralfedern an die konische Nabe der Scheibe o angepreßt werden. In den Böcken i sind Wellen mit Riemscheiben l und Polierscheiben m gelagert. Durch Verschiebung der Scheibe o lassen sich die Polierscheiben m nähern oder entfernen. An andern Stellen der Planscheibe g sind Riemscheiben gelagert, deren Wellen durch die Planscheibe hindurchgehen und hinten Getriebe tragen, welche ihrerseits in den festen Zahnkranz h eingreifen. Bei der Umdrehung der Spindel e wälzen sich die erwähnten Getriebe an dem Zahnkranz h und[175] versetzen dadurch die Riemscheiben in schnelle Umdrehung. Diese treiben durch Riemen und Riemscheiben l die Polierscheiben m um [8], Bei einer andern Maschine dreht sich die röhrenförmige Spindel um eine hohle Achse herum, welche unverrückbar still steht und am vorderen Ende ein Zahnrad trägt. In dasselbe greift ein kleineres Zahnrad ein, welches an der Planscheibe angebracht ist und bei deren Umdrehung die mit ihm starr verbundene Polierscheibe von großem Durchmesser umtreibt [9]. Auch wendet man statt der Polierscheibe ein endloses Polierband an, welches über durch Getriebe von einem Innenrade aus in Umdrehung gesetzte Riemscheiben, Spannrollen und zwischen Leitrollen in der Nähe der Spindelachse hindurch über den zu polierenden Metallstab oder die Röhre herumläuft [3]. – Ueber das Polieren der Nadeln s. Nadelherstellung, Bd. 6, S. 556.

Literatur: [1] Karmarsch, Handbuch der mechanischen Technologie, 6. Aufl., bearbeitet von H. Fischer, Leipzig 1891, Bd. 2, S. 390. – [2] Hoyer, E. v., Lehrbuch der vergleichenden mechanischen Technologie, 4. Aufl., Wiesbaden 1906, Bd. 1. – [3] Pregél, Fr., Fräse- und Schleifmaschinen, Stuttgart 1892, S. 211. – [4] Siddon, Ratgeber in der Kunst des Schleifens, Polierens und Färbens, 5. Aufl., Weimar 1897. – [5] Werkstattstechnik 1907, 1. Jahrgang, S. 299. – [6] D.R. Patentschriften Kl. 49.

A. Widmaier.

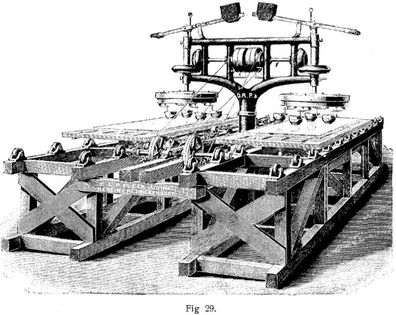

2. Polieren des Holzes. Bei Holz müssen durch geeignete Mittel die Poren verschlossen werden, so daß man eine ebene, nicht von einzelnen tiefer liegenden Stellen unterbrochene Fläche erhält, der durch Aufreiben alkoholischer Schellacklösung spiegelnder Glanz erteilt wird. Dem Polieren des Holzes geht das Schleifen mit Maschinen (s. Schleifen) oder von Hand voraus, das entweder trocken mittels Bimsstein, Glaspapier oder mittels eines Stückes Bimsstein unter Zuhilfenahme eines feilen oder flüssigen Fettes (Talg, Leinöl, Paraffinöl) vorgenommen wird. Letzteres Verfahren liefert zwar sehr glatte Flächen, hat aber den Uebelstand, daß das Oel oder Fett unter der Schellackdecke sich verändert und nach einiger Zeit Unebenheiten und Risse in der Politurschicht hervorruft, was man mit dem Namen »Ausschwitzen der Politur« bezeichnet. Um diesen Uebelstand zu beseitigen, hat man zu andern Mitteln gegriffen, die Poren des Holzes auszufüllen, z.B. Leimen mit Leimwasser, Behandeln mit Holzfüller (s.d.) u.s.w. Nach dem Verschließen der Poren wird mit Politur (Lösung von Schellack in Alkohol, je nach Farbe des Schellacks als helle, dunkle oder weiße Politur bezeichnet) das Polieren begonnen. Auf einen Wattebausch bringt man wenig Politur, schlägt um diesen einen reinen groben Leinwandlappen, dreht die Enden desselben zusammen, daß sie einen bequemen Handgriff geben, gibt einen Tropfen Leinöl auf die untere Fläche und fährt mit dem Ballen, indem man ihn leicht gegen das Holz andrückt, unter kreisförmigen und geraden Zügen auf dieser hin, bis sie überall gleichmäßig bedeckt ist, wobei die Politur durch den Lappen filtriert wird. Das Oel erleichtert die rasche Bewegung mit dem Polierballen, die Schicht wird aber bei zu viel Oel schmierig, klebt und es reißen sich einzelne Stellen der Politur wieder aus, was unbedingt vermieden werden muß. Der praktische Tischler unterscheidet bei der Arbeit zwei Momente: das Grundieren und das Auspolieren; während des Polierens ist Wärme und ein staubfreies Lokal nötig, und es muß den einzelnen Schichten genügend Zeit zum Trocknen gegeben werden. Grundiert wird so lange, bis alle Teile des zu polierenden Gegenstandes vollkommen gleichmäßig mit Politur gedeckt sind und einen matten, von Oel herrührenden Glanz zeigen; dann läßt man einige Tage austrocknen und poliert mit sehr dünner Politur aus. Drechslerarbeiten werden in ähnlicher Weise auf der Drehbank poliert, doch rotiert bei diesen das Arbeitsstück, während der Polierballen mit der Hand angehalten wird. Zum Polieren ebener Holzflächen sind Maschinen konstruiert worden, welche die schleifenförmigen Bewegungen des Polierballens in der Hand des Arbeiters nachahmen. Fig. 29 zeigt eine doppelte Poliermaschine der Maschinenfabrik C.L. P. Fleck Söhne, Berlin-Reinickendorf. Das zu polierende Holz wird auf dem selbsttätig sich hin und her bewegenden Tisch, dessen Lauflänge beliebig eingestellt werden kann, befestigt und der Poliermechanismus so weit herabgelassen, daß die elastisch befestigten Polierballen den nötigen Druck auf das Holz ausüben. Die Polierballen bestehen aus einem muschelartig geformten und durchbohrten Holzkörper, dessen nach unten verengte Bohrung die mit Polierflüssigkeit getränkte Wolle sowie die diese umgebende Leinwand aufnimmt. Zum Eindrücken der Wolle dient ein durch einen Bajonettverschluß feilgehaltener Deckel mit einer zum Nachgießen von Politur bezw.

Spiritus dienenden Bohrung. – Gebeizte Hölzer können nur, wenn in der Masse[176] gefärbt, geschliffen werden; Wasserfarbenmalereien auf Holz müssen erst eine feste Schicht mittels Pinsels aufgetragener Politur erhalten, ehe sie poliert werden können. Das Ausschwitzen der Politur ist ein Uebelstand, der sich beim Schleifen mit Oel nie beseitigen läßt, aber nie eintreten wird, wenn man Holzfüller (s.d.) verwendet oder die zu polierende Fläche zunächst mehreremal mittels Pinsels mit Politur überzieht und dann erst mit Ossa sepia oder feinstem Glaspapier abschleift (vgl. a. [2]). Mit Politurlacken (Streichpolituren), d.h. mit alkoholischen vollkommen klaren Lösungen verschiedener Harze, Sandarak, Mastix, Kopale, meistens jedoch Schellack, mit Elemi, Terpentin und geringen Mengen ätherischen Oels versetzt, überzieht man solche Teile an Holzgegenständen, die sich, wie Leisten, Kerbschnitzereien, Bildhauerarbeiten u.s.w., nicht mit dem Polierballen polieren lassen, oder alte, abgefundene polierte Holzobjekte. Die Lacke müssen sehr rasch trocknen, sich leicht auftragen lassen und guten Glanz geben; sie dürfen nicht nachkleben, in der Handwärme nicht erweichen und die Glätte längere Zeit beibehalten. Sie kommen als weiße, hellbraune und schwarze Politurlacke in den Verkehr.

3. Polieren der Steine. Dasselbe gelingt besonders schön bei dichten und körnigen Steinen. Am besten poliert Schlämmschmirgel, dann Tripel, ferner Schwefelblume. Für härtere Gesteine nimmt man Speckstein, Crokusstahlglanz und Eisenoxyd in geglühtem und geschlämmtem Zustande. Diese Politurmittel werden unter entsprechendem Wasserzufluß mittels Bleiplatten, dann mit Filz oder Flanell, zuletzt trocken mit Leder aufgerieben, manchmal auch einige Tropfen Salpeter- oder Schwefelsäure zugesetzt. Die polierten Flächen können noch gefärbt und geätzt werden; vgl. a. Schleifen, Werksteinbearbeitung und die unter [1] angeführte Literatur.

4. Polieren von Elfenbein, Horn, Knochen, Schildpatt. Elfenbein wird zunächst mit nassem Schachtelhalm, sein gemahlenem und geschlämmtem Bimsstein mittels Wassers geschliffen, indem man mit einem Stück Filz in kreisförmigen Bewegungen über den Gegenstand fährt; bei nicht glatten Flächen benutzt man, um in die Vertiefungen zu kommen, eine Bürste. Poliert wird mittels eines Tuchlappens, geschlämmtem Tripel und Seife trocken oder mittels eines mit Seifenwasser befeuchteten Leinwandlappens mit geschlämmter Kreide oder Wiener Kalk, bei verzierten Gegenständen mit Zuhilfenahme einer Bürste. – Horn läßt sich am besten auf der Drehbank mittels lederbezogener Scheiben mit Tripel und Oel schleifen und werden die Gegenstände so geglättet, daß schon bloßes Abreiben mit der Hand genügt, schönen Glanz zu erzielen. Hohen Glanz erreicht man, indem man die Gegenstände mit schwarzer Seife überzieht, mit der Hand Faulerde aufbringt und die mit Seife überzogenen Stellen so lange reibt, bis diese entfernt und ein spiegelnder Glanz entstanden ist. – Knochen werden wie Elfenbein behandelt, bei Schildpatt tritt dieselbe Behandlung wie bei Horn ein; vgl. a. [3].

5. Polieren von Glas, s. Schleifen.

Literatur: [1] Handbuch der Arch., 1. Teil, Bd. 2, 1. Hälfte, S. 94; Hauenschild, H., Untersuchungen von Schleifsteinen etc.: Mitteilungen des Technolog. Gewerbemuseums zu Wien, 1880, Nr. 1, 2 und 3; Weber, M., Das Schleifen, Polieren, Färben etc. des Marmors, Weimar 1864; Ders., Deutsche Industrieztg. 1870, S. 496; Fioraventis Methode der Polychromierung, Wiecks Illustr. Gewerbeztg. 1875, S. 7. – [2] Andés, Techn. Vollendungsarbeiten der Holzindustrie, 4. Aufl., Wien 1903; Haubold, Färben und Imitieren des Holzes, Berlin 1887; Schmidt, Schleifen, Beizen und Polieren, 6. Aufl., Weimar 1878. – [3] Andés, Verarbeitung des Horns, Elfenbeins, Schildpatts etc., Wien 1885; Haubold, Färben und Imitieren des Holzes, der Knochen und des Elfenbeins, Berlin 1887; Kühn, Handbuch für Kammacher, Weimar 1878; Martin und Spitzbarth, Die Kunst des Drechslers, Weimar 1879; Kreuzburg, Lackierkunst, 11. Aufl. 1903.

Andés.

http://www.zeno.org/Lueger-1904.