- Feilenfabrikation

Feilenfabrikation. Das Material für die Herstellung der Feilen ist Flußstahl oder für die feinsten Feilen Tiegelstahl, dessen Kohlenstoffgehalt zwischen 0,7 und 1,7% schwankt, je nach der Härte der zu bearbeitenden Werkstücke, und im Mittel etwa 1–1,2% beträgt. Die Form erhält der Feilenkörper unter dem Hammer oder im Walzwerk, besonders dann im letzteren, wenn es sich um kleine Feilen mit schwer zu schmiedender Form handelt. Zur Herstellung großer Feilen bedient man sich eines kleinen Dampfhammers.

Gewöhnlich wird ein Stahlstück derart ausgeschmiedet, daß es zwei mit den Handgriffen in der Mitte zusammenhängende Feilen ergibt. Nach dem Durchschneiden werden die Stiele fertig ausgearbeitet. Kantiger Feilenstahl muß voll ausgebildete scharfe Kanten bilden. Beim Schmieden werden zuerst die Spitzen einer großen Anzahl von Feilen fertiggestellt und sodann die Fußenden. Das Warmmachen des Stahles muß mit Vorsicht geschehen und erfolgt am besten im Holzkohlenfeuer, weniger gut im Koksfeuer. Ungünstig wirken Steinkohlen wegen ihres Gehaltes an Schwefel. – Der Amboß zum Ausschneiden der Feilen hat eine viereckige Oberfläche ohne Form und ist mit einem oder zwei Ausschnitten versehen zum Einsetzen der Gesenke, in denen runde, halbrunde, dreieckige u.s.w. Feilen geschmiedet werden. Der Schmiedehammer unterscheidet sich von dem gewöhnlichen dadurch, daß das Auge an einem Ende des Hammerkopfes sitzt. Um die beim Schmieden entstehenden Spannungen zu beseitigen, werden die Feilen in besonderen Oefen ausgeglüht. Beim englischen Ofen strömen die Heizgase aus einem unteren Raum durch Kanäle in einen oberen, in dem die Feilen eingelegt find; beim deutschen Ofen ist nur ein Raum vorhanden. Die Feilen liegen hier auf Harken Eisenstäben. Die Erhitzung dauert 4–6 Stunden, die Abkühlung 12 Stunden. Große und kleine Feilen werden gleichzeitig eingelegt, die ersteren dem Feuer zunächst. Dem Glühen folgt das Geraderichten und das Entfernen der Oxydhaut durch Abfeilen oder bei besseren Feilen durch Schleifen. Die aus Sandstein bestehenden Schleifsteine haben einen Durchmesser von 2–2,5 m und werden bis auf 0,8 m abgenutzt. Das Schleifen der Feilen erfolgte früher mit der Hand, heute wendet man hierzu mechanische Vorrichtungen an, bei denen die Feilen zu mehreren in einen Rahmen eingespannt werden, der während des Schleifens hin und her bewegt wird. Auch die genaue Wölbung wird der Feile beim Schleifen durch eine entsprechende hohle Hinterlage oder Schablone gegeben. Die geschliffenen Feilen werden mit dem Hieb (Feilenhieb) versehen. Diese Arbeit erfolgte früher ausschließlich von Hand, heute aber zum großen Teil durch Maschinen. Sie besteht darin, daß ein Meißel in schräger Richtung, und zwar unter einem Winkel von etwa 80° gegen die Oberfläche des Stahlstabes in diesen eingeschlagen wird, so daß ein scharfer Rand oder Grat aufgeworfen wird. Der Meißel hat eine gerade Schneide, die über die ganze Breite der Feile herüberragt. Die Feile wird zunächst mit einer Reihe paralleler Einschnitte versehen, die den Unter- oder Grundhieb bilden und etwa unter einem Winkel von 50° zur Mittellinie der Feilen stehen. Diese Einschnitte werden von einer zweiten Gruppe von Feilenhieben, dem Kreuz- oder Oberhieb, durchkreuzt, die mit der Mittellinie der Feilen einen Winkel von etwa 70° bilden. Infolge der verschiedenen Winkel, die den Unter- und Oberhieb mit der Mittelachse der Feile bilden, nehmen auch die entstehenden Zahnreihen eine Neigung gegen die Feilenachse an, so daß die Zähne gegeneinander versetzt sind und diejenigen einer Zahnreihe je einen andern Span fortnehmen. Feilen mit einem Hieb werden zur Bearbeitung weicher Metalle verwendet, da sich die Zähne der Feilen mit doppeltem Hieb leicht mit dem weichen Metalle voll setzen.

Die Werkzeuge des Feilenhauers, Amboß, Hammer und Meißel, unterscheiden sich wesentlich von der gebräuchlichen Form. Der Amboß ist ein einfacher, auf der hohen Kante stehender und in den Haustock, einen einfachen Baumstamm, eingelassener gußeiserner Klotz, dessen Bahn nicht verstählt ist. Ein oder mehrere schwalbenschwanzförmige Einschnitte dienen zur Aufnahme von Hilfswerkzeugen. – Der Hammer hat einen sich nach der Hammerbahn zu verjüngenden Kopf, in dessen anderm verdickten Ende das Auge für den Hammerstiel sich befindet. Die Bahn muß klein sein, damit der Feilenhauer den Meißel möglichst genau zentrisch treffen kann. Der Stiel ist vom Hammerkopf aus schräg nach abwärts gerichtet oder ist derart gebogen, daß das Stielende etwa in der Höhe der Hammerbahn sich befindet. Diese Form ist erforderlich, weil der Ellbogen des vor dem Amboß sitzenden Feilenhauers sich etwa in der Höhe der Amboßbahn befindet. Die Hämmer wiegen etwa 0,1–4 kg. – Die Meißel zum Feilenhauen sind kurze, mit einem schmalen Kopf versehene Meißel mit sehr breiter Schneide. Diese ist sehr genau gerade geschliffen, entweder auf einem geraden Schleifstein oder auf wagerechten, schnell umlaufenden, gußeisernen, selten bleiernen oder kupfernen, mit Schmirgel und Oel bestrichenen Scheiben. Der Meißel für den Unterhieb ist auf der einen Seite etwas gewölbt. Sollen die Feilen nur Unterhieb erhalten, wie die Feilen für Blei, Zinn u.s.w., so wird ein einseitig zugeschliffener Meißel angewendet.

Die Feile liegt beim Hauen auf einer Einlage aus Blei oder Zink. Die beiden über dem Amboß herüberstehenden Enden der Feile werden durch eine endlose Riemenschleife, in die der Arbeiter mit den Füßen tritt, niedergehalten und so die Feile gegen den Amboß gepreßt. Das Hauen beginnt am andern, von dem Arbeiter fort gerichteten Ende der Feile. Der Meißel wird in schräger Lage so gehalten, daß die Schneide zum Arbeiter hin geneigt ist, so daß also der aufgeworfene Grat des einen Hiebes zur Führung des Meißels beim folgenden Hiebe dienen kann.

An Stelle des Hauens der Feilen von Hand ist heute, besonders bei großen Feilen von einfacher Form, die Maschinenhauerei getreten. Mit der Hand gehauene Feilen wurden lange Zeit hindurch den mit der Maschine geschlagenen vorgezogen und werden es zum Teil heute noch, weil die ersten Maschinen mancherlei Mängel aufwiesen. Es bereitete Schwierigkeit, die [672] Stärke des Maschinenschlages der verschiedenen Zähigkeit des Materials anzupassen. Ferner mußte der Schlag an den Enden der Feile wegen der geringeren Breite derselben schwächer ausfallen, und wegen der Krümmung der Feilen ist es schwierig, den Meißel unter gleichbleibendem Winkel auf das Werkstück schlagen zu lassen. Bei den heutigen Maschinen sind indessen diese Nachteile beseitigt, so daß eine mit der Maschine gehauene Feile von den mit Hand gehauenen nicht zu unterscheiden ist, zumal da auch das Material heute vollkommen gleichmäßig hergestellt wird.

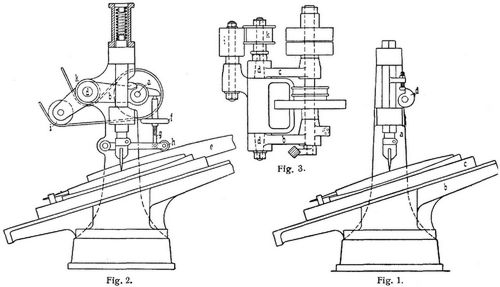

Fig. 1 zeigt eine gebräuchliche Anordnung der Feilenhaumaschine. Sie besteht aus dem Gerüst a, dem zur Erzielung des Schlagwinkels schräg gestellten Tisch b mit dem Support c, der seinen Vorschub von der Antriebswelle durch Räderübersetzung und Schraubenspindel erhält, und der Hubvorrichtung d des Meißels. Beim Beginn des Schiagens ist der Hub infolge der gewölbten Gestalt der Feile größer als in der Mitte (Fig. 1), während es umgekehrt sein sollte, weil die Feile in der Mitte breiter ist als an den Enden und außerdem der Feilenhieb an den Enden der Feile seiner gemacht wird. Man hilft sich durch allmähliches Anspannen der Schlagfeder, die den Meißel nach abwärts schleudert. Die Firma Bêché & Groß, Hückeswagen, vermeidet diese Nachteile durch die Einrichtungen nach Fig. 2 und 3. Die Daumenwelle a, die zum Heben des Hammers dient, ist in zwei Hebeln b und c gelagert, die um eine Achse d am Maschinengestell schwingen. Die Daumenwelle wird selbsttätig durch eine Leitschiene e eingestellt, auf die sich die Hebelanordnung unter Vermittlung einer durch Handrad f verstellbaren Stütze g und einer Gleitrolle h stützt, so daß die Spannung der Feder geregelt werden kann. Der Antriebsriemen ist um die Leitrollen i und k derart geführt, daß ein nach abwärts gerichteter Zug stattfindet und sich die Daumenwelle daher fest, ohne Erschütterungen ausgesetzt zu sein, auf die Leitschiene e stützt. Der Vorschub des Feilenschlittens erfolgt durch eine von einem Exzenter angetriebene Schraubenspindel. – An diesen Maschinen sind zahlreiche Verbesserungen vorgenommen worden. Der feinere und schwächere Hieb an der Spitze der Feile wird dadurch bewirkt, daß der Schlitten durch eine Leitschiene verschoben und daß der den Meißel tragende Hammer durch eine mittels Fußtritts einzustellende Feder aufgefangen wird. Ferner wird der Vorschub des Schlittens durch eine Bremsvorrichtung gebremst, um ein gleichmäßiges Verschieben des Schlittens und einen sicheren Hieb zu erzielen. Da beim Hauen halbrunder Feilen jede Hiebbahn eine andre Kurve beschreibt, so wäre für jede derselben auch eine besondere Führungsleiste erforderlich. Dies wird durch eine Vorrichtung vermieden, bei der die Feile selbst als Leitschiene benutzt wird.

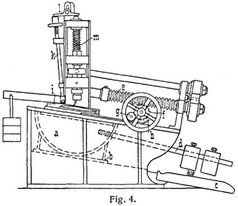

Eine Feilenhaumaschine (D.R.P. Nr. 101455) von Zenses (J.G. Peiseler, Feilenfabrik, Remscheid-Haddenbach) zeigt Fig. 4. Bei ihr schlägt der Meißel stets unter demselben Winkel auf die Feile; der Amboß a ist halbkreisförmig und in einem Schlitten b gelagert. Während der Schlitten vorwärts rückt, dreht sich der Amboß a langsam um seine wagerechte Achse, indem eine durch Gewichte belastete Lenkstange d über eine Leitschiene c entsprechend der Form der Feile geführt wird; dadurch bleibt der Hiebwinkel stets der gleiche. Der Schlitten mit dem Amboß bewegt sich auf einer schiefen Bahn während des Aufganges des Meißels fort, während er beim Hiebe stillsteht. Dies wird durch eine Schnecke erzielt, deren endloser Gang nur[673] während eines halben Umganges ansteigt und während des zweiten Umganges gerade ist oder keine Steigung besitzt. Der Vorschub des Schlittens läßt sich so einteilen, daß der Hieb an der Spitze der Feile am feinsten ist, nach der Mitte allmählich zunimmt und dann gleichmäßig bleibt. Dies wird dadurch erreicht, daß die Drehung der Spindel e auf den Schlitten durch ein fett gelagertes, durch Reibung an der Drehung verhindertes Zahnrad f übertragen wird. Würde das Zahnrad sich frei drehen können, so würde kein Vorschub erfolgen; würde es an der Drehung vollständig gehindert sein, so wäre der Vorschub des Schlittens gleichmäßig. Mit dem Zahnrade ist ein Hebel verbunden, der an einem Ende die Gleitrolle g trägt, die auf einer Schablone h rollt. Bewegt sich nun der Schlitten b fort, und zwar von rechts nach links, und mit ihm das Zahnrad, so gleitet die Führungsrolle g allmählich- von dem höchsten Punkt der Schablone h herab. Dadurch erfährt der Hebel mit der Gleitrolle und das Zahnrad eine die Vorschubbewegung zum Teil aufhebende Drehung, so daß die Bewegung des Schlittens verringert wird. Sobald das vordere Ende der Feile behauen ist, geht die Form der Leitschiene h in die gerade Linie über, so daß von nun an ein gleichmäßiger Vorschub des Schlittens erfolgt. Die Regelung der Spannung der Schlagfeder erfolgt ebenfalls durch eine Schablone i, auf der die Stange k mit einer Führungsrolle gleitet. Beim Beginn des Feilenhiebes steht die Gleitrolle in der Vertiefung am linken Ende der Schablone i. Je mehr sich die Stange k hebt, um so mehr wird die Schlagfeder m unter Vermittlung des Hebels l zusammengepreßt und der Schlag verstärkt.

Das Härten der Feilen erfordert besondere Vorsicht. Das Anwärmen erfolgt im Bleibade oder auf dem Herde. Das Bleibad ermöglicht ein sicheres und gleichmäßiges Erwärmen und wird zur Verhinderung der Bildung einer Oxydschicht mit Holzkohlen bedeckt gehalten. Die Erhitzung auf dem Herde geschieht durch offene Koksfeuerung, so daß die Flamme unmittelbar mit den Feilen, die mit einem schützenden Ueberzug versehen sind, in Berührung kommen. Der Ueberzug, der aus einem Gemisch von Hufmehl und Salz oder von Hufmehl, Ton und Salz oder Hefe und Mehl besteht und mit Leimwasser oder dergl. zu einer zähen Masse zusammengerührt wird, schützt die seinen Zähne gegen Entkohlung und Abbrand und wirkt außerdem zementierend, indem er Kohlenstoff abgibt. – Dem Glühen der Feilen geht ein Trocknen des Ueberzuges voraus. Kleine Feilen werden in Holzkohlenpulver in offenen Eisenkästen geglüht. Wichtig ist eine gleichmäßige, nicht zu hohe Temperatur, um ein Verbrennen der Feilen zu verhüten. – Das Ablöschen oder Kühlen der Feilen geschieht in großen, mit konzentrierter Salzlösung gefüllten Bottichen. Das Salzwasser wird zuweilen durch eine Kühlschlange kalt erhalten. Feilen, die sich beim Härten gezogen haben, werden mit einem Holzhammer geradegerichtet. Einseitig behauene Feilen werden beim Härten auf der behauenen Seite, halbrunde Feilen auf der runden Seite hohl, weshalb man ihnen von vornherein die entgegengesetzte Biegung gibt. Vor dem Härten werden die Feilen mit einer Bürste oder einem Besen von dem anhaftenden Ueberzuge gereinigt. Der Stiel oder die Angel der gehärteten Feile wird durch Eintauchen in geschmolzenes Blei oder durch Anfassen mit einer glühenden Zange wieder weich gemacht. Es folgt nun das Reinigen in mit Schwefelsäure angesäuertem Wasser, sodann das Abreiben mit Sand oder das Abblasen mit einem Sandstrahlgebläse, das Einölen und Verpacken in einem aus geteerten Schiffstauen hergestellten, gegen Rost schützenden Papier.

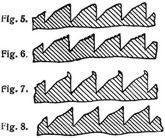

Abgenutzte Feilen werden entweder durch Aufhauen oder durch Schärfen der Zähne brauchbar gemacht. Zum Aufhauen ist erforderlich, daß die Feile zunächst ausgeglüht wird. Die alten Zähne werden dann auf einem Schleifstein abgeschliffen oder auf besonderen Hobelmaschinen abgehobelt und die Feile von neuem mit Hieb versehen. Das Schärfen der Zähne erfolgt durch ein Sandstrahlgebläse. Indem die Sandkörnchen über die stumpfen Zähne (Fig. 5) hinübergleiten, werden diese auf ihrem Rücken, wie Fig. 6 zeigt, abgeschliffen und erhalten wieder eine scharfe Schneide. – Auch neu gehauene Feilen, die an dem Uebelstande leiden, daß die Zähne einen rückwärts gebogenen Grat haben (Fig. 7), werden häufig auf dieselbe Weise geschärft, wodurch sie die Form nach Fig. 8 annehmen.

Nach einem Verfahren der Feilenfabrik Gebr. Erlenwin & Co., Edenkoben (Rheinpfalz) werden die beim Aufhauen der Feilen nach rückwärts gebogenen Grate dadurch entfernt, daß eine Bürstenscheibe (D.R.P. Nr. 60966) unter Zugabe von Schmirgel oder Sand den Grat fortnimmt, während nach einem neueren Verfahren (D.R.P. Nr. 100798) eine Bürstenwalze mit gehärteten Stahlborsten ohne Schmirgel u. dergl. verwendet wird. Sehr grobe Feilen können, wenn sie abgestumpft sind, auch dadurch geschärft werden, daß man sie nach dem Ausglühen vorsichtig überfeilt.

Das Aufschärfen der Feilen kann auch auf chemischem Wege geschehen, indem man sie mit Säuren, Salzen und Alkalien behandelt, wodurch einerseits die fremden Metallteilchen, anderseits die umgebogenen Kanten der Feilzähne weggebeizt werden. Zunächst erfolgt eine Reinigung von Oel und Schmutz unter Anwendung von Natronlauge, dann ein Beizen in einer Lösung von Salpeter- und Schwefelsäure oder auch Kupfervitriol, 10 Sekunden bis 5 Minuten lang, je nach der Feinheit der Zähne, und zuletzt das Abwaschen mit Sodawasser und Abbürsten mit Drahtbürsten, um die gelösten Bestandteile zu entfernen.

Von Patenten über Feilenfabrikation sind folgende zu nennen: D.R.P. Nr. 89405 (die Feile wird während des Hiebes durch Preßrollen festgehalten und während der Vorwärtsbewegung freigegeben); D.R.P. Nr. 96416 (hohler Meißelträger, der je nach der Stärke des beabsichtigten Hiebes belastet werden kann); D.R.P. Nr. 98452 (verstellbarer Reibungsantrieb zur Aenderung des Vorschubes); D.R.P. Nr. 98651 (drehbar gelagertes Hammergestell zur Erzielung eines gleichen[674] Hiebwinkels); D.R.P. Nr. 99098 (Feilenhaumaschine für Rundfeilen); D.R.P. Nr. 100457 (Erzeugung des Hiebes auf den Kanten von Dreikantfeilen durch ein mit Zähnen versehenes Rad); D.R.P. Nr. 101465 (drehbarer Amboß); D.R.P. Nr. 104209 (Regelung des Federdruckes); D.R.P. Nr. 104694 und 133245 (Meißelhalter, aus einer horizontalen Flachfeder bestehend); D.R.P. Nr. 105755 (Haumaschine mit enger werdenden Hieben); D.R.P. Nr. 113956 (Schlittenverschub durch Riemen und konische Trommeln); D.R.P. Nr. 114794 (Vorrichtung zum Vorwärtsschalten des Schlittens); D.R.P. Nr. 118941 (Maschine zum Schlichten von Feilen); D.R.P. Nr. 127176 (Maschine zum Abziehen von Feilen); D.R.P. Nr. 133204 (der Verschub wird gleichzeitig dem Hammer und Meißel erteilt).

Literatur: Kataloge der Firmen Gottlieb Corts, Feilenfabrik, Remscheid; Kaibel & Sieber, Maschinenfabrik, Worms a. Rh.; ferner Hädicke, H., Die Technologie des Eisens, Leipzig 1900; Wildner, Fr. O., Handbuch der Feilenkunde, Düsseldorf 1884.

Dalchow.

http://www.zeno.org/Lueger-1904.