- Druckluftwerkzeuge und Druckluftmaschinen

Druckluftwerkzeuge und Druckluftmaschinen. Druckluft wird im Maschinenbau vielfach unmittelbar, selbst das Werkzeug bildend, benutzt, so zum Reinigen der Gußstücke und Modelle von Sand, zum Ausblasen von Ankörnungen und Bohrlöchern, zum Entstauben von Dynamos, zum Fortblasen der seinen Gußeisenspäne beim Drehen, Bohren, Fräsen, wobei zugleich das Werkzeug gekühlt wird. Vgl. a. Sandstrahlgebläse. Auch dient die Druckluft zum Betriebe von Schmiede- und Härtefeuern. Als Hilfsmittel wird Druckluft ferner im Werkzeugmaschinenbau gebraucht, so zur Umsteuerung des hin und her gehenden Tisches bei Hobelmaschinen oder zum Vorschub des Werkzeuges, z.B. bei Drehbänken und Bohrmaschinen. Ihre wichtigste Verwendung findet Druckluft als Antriebsmittel in Werkzeugmaschinen und Werkzeugen.

Dem Druckwasser gegenüber hat sie den Vorzug, daß eine Rückleitung des verbrauchten Druckmittels fortfällt, daß die Leitungen nicht so sorgfältig hergestellt zu werden brauchen, daß Stopfbüchsen und Kolben leichter dichtzuhalten sind und keine Gefahr des Einfrierens vorhanden ist. Dem Dampfbetrieb gegenüber kommt in Betracht, daß die Druckluft die Werkzeuge nicht erhitzt, dem elektrischen Betrieb gegenüber, daß die Gefahren, die dieser mit sich bringt, fortfallen. Der Druckluftbetrieb gestaltet sich ferner äußerst einfach.

Bei Anwendung von Druckluft als Antriebsmittel benutzt man teils ihre Druckwirkung, teils ihre Schlagwirkung, teils, wenn auch selten, ihre Strömungsenergie nach Art der Turbinen. Ein weites Gebiet nehmen die pneumatischen Nietmaschinen (s.d.) oder Nietpressen ein, bei denen die Druckwirkung der Druckluft ausgenutzt wird.

Es lassen sich bei Nietpressen drei Konstruktionen [1] unterscheiden: solche, bei denen die Druckluft unmittelbar auf den mit dem Kolben verbundenen Nietstempel drückt, Pressen, bei denen zwischen beiden ein mechanisches Triebwerk eingeschaltet ist, und solche, bei denen der Luftdruck in Wasserdruck umgesetzt wird. Die ersten haben in Deutschland keine Verbreitung gefunden. Der Arbeitszylinder besteht bei ihnen aus zwei bis drei gegeneinander abgedichteten Kammern, von denen je nach der Druckkraft eine oder mehrere zur Verwendung kommen. Bei den zweiten besteht das Uebertragungsmittel in einem Kniehebel oder Rollenkamm. Ersterer hat den Nachteil bedeutender Reibungsverluste in der Döpperbahn infolge der Neigung der Druckstrebe. Da diese Maschinen gewöhnlich mit Volldruck arbeiten, so sind für verschiedene Nietstärken verschiedene Zylinderdurchmesser erforderlich, wenn nicht beim Nieten schwacher Niete unnötig Luft und Kraft verbraucht werden soll. Das Zurückziehen des Kolbens erfolgt meist durch Frischluft. Ein Luftpolster verhindert ein Anschlagen des Kolbens gegen den Zylinderdeckel. – Bei der dritten Art der Nietmaschinen wird der Druck eines großen Luftdruckkolbens auf einen kleinen Wasserdruckkolben übertragen. Die Kraftübertragung hängt von dem Verhältnis der Kolbenflächen ab. Der Luftkolben leistet auch die Leergangsarbeit, den Rückschub bewirkt die auf die andre Kolbenseite überströmende Arbeitslust. Bei einer andern Ausführung wird die Leergangsarbeit von einem Zylinder mit kleinem Querschnitt, die Nietarbeit von einem großen Luftkolben geleistet.

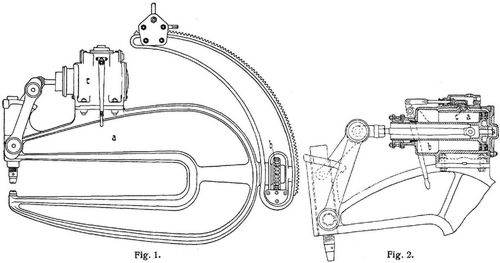

Fig. 1 zeigt eine Preßluftnietmaschine der zweiten Art mit Kniehebelkraftübertragung der Maschinenfabrik Pokorny & Wittekind, Frankfurt a. M.-Bockenheim. Der Nietbügel a der Maschine läßt sich in schräge und wagerechte Lage durch Schnecke und Schneckenrad b einstellen.

Die Konstruktion des Druckluftzylinders c einer derartigen Nietmaschine geht aus Fig. 2 (Firma De Fries & Co. A.-G., Düsseldorf) hervor. Der Schieber und Kolben stehen in der [128] Stellung, die sie im Anfang des Nietvorganges einnehmen. Nach Fertigstellung des Nietkopfes steht der Kolben am linken Ende seines Weges und der Schieber in der Mitte, um der zur Nietung verbrauchten Luft den Uebertritt vom Zylinderraum a in die am andern Zylinderende vorgesehene Vorkammer b zu ermöglichen. Steht der Schieber ganz rechts, so ist die. Verbindung zwischen Raum a und der Ausströmöffnung c hergestellt, während die nach der Kammer b übergetretene Luft abgesperrt ist und durch Expansion den Kolben in die Anfangsstellung bewegt.

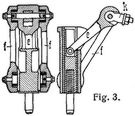

Die Konstruktion eines Kniehebels zeigt Fig. 3 (Katalog Chas. G. Eckstein, Berlin). Der Kopf k der Schubstange, die in dem Rohrkolben (Fig. 2) drehbar beteiligt ist, wird durch die beiden seitlichen Streben f auf einem Kreise geführt. Der Druckhebel e gleitet mit einem Kreuzkopf in einer Geradführung des Nietbügels. Je mehr sich der Druckhebel e der Senkrechten nähert, um so günstiger wird die Kraftübertragung, so daß der Druck bei der Bildung des Schließkopfes am größten ist. Für den Rückgang des Kolbens wird die beim Vorgang verbrauchte Luft verwendet.

Pokorny & Wittekind machen bei ihren Nietpressen, um möglichst an Druckluft zu sparen, die Arbeitsseite des Kolbens größer als die Rückschubseite. Die auf dieser Seite befindliche Luft wird zunächst in die Druckluftleitung zurückgepreßt, bis der Döpper sich gegen den Niet gelegt hat. Hierdurch öffnet sich der Auspuff, so daß der volle Arbeitsdruck zur Geltung kommt. – Nietmaschinen mit Druckwirkung kommen vorzugsweise für Arbeitsstücke zur Verwendung, bei denen eine große Anzahl von Nieten eingezogen werden sollen, so für gebaute Blechträger, Kessel, Behälter u. dergl. In den Fällen, in denen ein Transport der schweren Nietpressen zum Werkstück oder umgekehrt schwerer Werkstücke zur Nietpresse sich nicht lohnt, werden Nietmaschinen mit Schlagwirkung angewandt. Sie haben den Vorteil, daß sie bedeutend leichter sind als Nietpressen und sich daher bequem transportieren lassen, Sie liefern für Nietstärken bis zu 30 mm Durchmesser eine ebenso gute Arbeit wie Nietpressen. Der Arbeitsvorgang bei ihnen ist der gleiche wie bei den Drucklufthämmern (s. unten). Die Zurückziehung des Schlagkolbens erfolgt häufig durch einen besonderen kleinen Kolben. Diese Nietmaschinen bestehen meist aus dem Niethammer, dem Gegenhalter und dem diese beiden verbindenden Bügel, der aus einem Rohr oder aus einem Blechträger oder Gitterbügel hergestellt ist. Der Gegenhalter besteht aus einem Zylinder mit einem Kolben, der durch Druckluft gegen den Setzkopf des Nietes gedrückt wird.

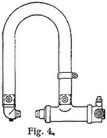

Die Schlagnietmaschinen sind entweder für den Handtransport eingerichtet oder an leichten Laufkränen aufgehängt. Fig. 4 zeigt eine Bügelschlagmaschine der Firma C. Oetling, Strehla a. E., bei welcher der Bügel aus einem Rohr besteht. Durch ein mit einem Handrad versehenes Ventil wird die Schlagstärke geregelt. Die Steuerung erfolgt durch einen Differentialkolbenschieber Der Bügel läßt sich leicht auswechseln, um verschiedene Ausladungen zu erhalten Auch zum Nieten der Decks und der Außenhaut von Schiffen werden diese Schlagnietmaschinen eingerichtet. Im ersteren Falle wird der Bügel auf zwei Rädern angeordnet, so daß sich die Nietmaschine bequem von einem Niet zum andern fahren läßt. Es ist in diesem Falle ein von der Nietmaschine getrennter Gegenhalter erforderlich. Zum Nieten des Schiffsbodens wird die Maschine entweder an der Beplattung durch Streben und an einer Kette oder einem Seil aufgehängt oder gegen eine Balkenunterlage gestützt. Diese Stütze besteht gewöhnlich aus einem rohrartigen Druckluftzylinder mit Kolben und Kolbenstange, so daß sie sich ausdehnen kann, wodurch ermöglicht wird, die Vorrichtung leicht und bequem aufzustellen.

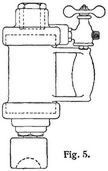

[129] Am häufigsten werden zum Nieten die Niethämmer verwendet. Ihre Konstruktion ist die gleiche wie die der Drucklufthämmer (s. unten). Der Vorzug der Niethämmer besteht darin, daß sie überall, selbst in Ecken und Winkeln bequem verwendet werden können. Als Gegenhalter dienen beim Nieten ebenfalls durch Druckluft betriebene Vorrichtungen. Sie bestehen aus einem Druckluftzylinder und einem Kolben, an dem der Döpper befestigt ist. Fig. 5 zeigt einen Gegenhalter der Firma C. Oetling, Strehla a. E. Der Gegenhalter muß auf einer festen Stütze ruhen. Die Druckluft wird durch ein mit Handrad versehenes Ventil eingelassen und drückt den Kolben mit dem Döpper gegen den Nietkopf. Beim Schließen des Ventils entweicht die Druckluft, so daß man den Gegenhalter wieder entfernen kann. Ein Nachteil dieser Gegenhalter liegt darin, daß der Döpper infolge der elastischen Lagerung nachgibt und daher eine größere Anzahl Schläge erforderlich ist als bei starren Gegenhaltern.

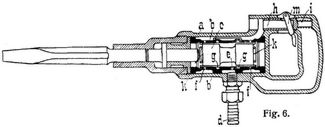

Die weiteste Verbreitung von allen Druckluftwerkzeugen haben die Drucklufthämmer (s.a. Hammer). Ihre Konstruktionen sind sehr mannigfaltig, so daß im folgenden nur einige derselben angeführt werden können. Bei allen wird ein Schlagkolben in einem Zylinder durch Druckluft in hin und her gehende Bewegung gesetzt und gegen das Werkzeug (Döpper, Meißel u. dergl.) geschleudert. Man unterscheidet Hämmer, bei denen sich der Kolben selbst steuert, und solche, bei denen die Verteilung des Druckmittels durch ein oder zwei Verteilungsorgane, gewöhnlich kleine Kolbenschieber, erfolgt. Die ersteren haben einen kurzen Hub und eine minutliche Schlagzahl von 10000–15000 Schlägen, die letzteren einen längeren Hub, stärkeren Schlag und eine Schlagzahl von 1500–2000 Schlägen in der Minute. Jene werden besonders zum Meißeln und Stemmen verwendet, diese zum Nieten, zum Feststampfen des Formensandes in Gießereien u. dergl. Die Kolbendurchmesser betragen 19–44 mm, der Hub 13–127 mm, das Gewicht 1,4–12 kg. Die Stampfer für Gießereien machen etwa 300–500 Schläge und wiegen 20–120 kg [2]. Die Konstruktion eines Hammers mit Selbststeuerung des Kolbens zeigt Fig. 6. In einem äußeren Zylinder a sitzt der Einsatzzylinder b, in dem der Arbeitskolben c gleitet. Bei d tritt die Druckluft in das Werkzeug ein und durch Oeffnung e in der Wandung des Einsatzzylinders um den mittleren schwachen Teil des Kolbens. Die inneren Kanten des Kolbens schneiden die Einströmungsöffnungen g g, die äußeren Kanten die Ausströmungsöffnungen f f ab. In der Mittellage des Kolbens sind beide Kanäle verdeckt. Oeffnet der Kolben durch Verschiebung nach links den linken Einströmungskanal, so tritt die Druckluft durch diesen und einen in der Längsrichtung verlaufenden Verbindungskanal k links unter den Kolben und schleudert ihn nach rechts. Die Ausströmöffnungen rechts vom Kolben stehen zunächst mit der Außenöffnung in Verbindung. Nach dem Abschluß dieser Oeffnungen wird der Kolben durch das sich bildende Luftkissen gehemmt. Gleichzeitig ist der rechte Einströmkanal geöffnet worden, und der Kolben wird nach links gegen das Werkzeug geschleudert. Durch Schließen des Ventils h, das in dem hohlen Griffende untergebracht ist und beim Arbeiten des Werkzeuges entgegen dem Druck der Feder mittels des Bügels m zurückgehalten wird, wird das Werkzeug zum Stillstand gebracht, da die Preßluft nicht entweichen kann.

Der Arbeitsvorgang bei den Ventilhämmern besteht gewöhnlich darin, daß der Ventilkörper durch die Druckluft in eine solche Stellung geschleudert wird, daß ihr der Zutritt zu der einen oder andern Kolbenseite geöffnet wird. Die vor dem Kolben befindliche Luft kann durch einen Kanal entweichen. Kurz vor dem Ende des Kolbenhubes wird ein Kanal geöffnet, durch den Druckluft auf die andre Seite des Ventilkolbens tritt und diesen umsteuert, so daß der Arbeitskolben zurückgeworfen wird, während die verbrauchte Druckluft entweicht. Der Ventilkolben bewegt sich entweder in entgegengesetzter oder in gleicher Richtung oder senkrecht zur Bewegung des Arbeitskolbens.

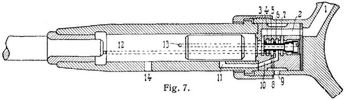

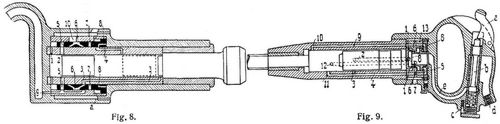

Die Konstruktion eines Drucklufthammers mit entgegengesetzter Kolben- und Ventilbewegung (Maschinenbau-A.-G. Pokorny & Wittekind, Frankfurt a. M.-Bockenheim) zeigt Fig. 7 (D.R.P. Nr. 155221). Die Konstruktion bezweckt einen möglichst großen Querschnitt für den Lusteintritt zu erzielen, indem der Auspuffkanal auch zur Zuführung der Druckluft verwendet wird. Durch die Kanäle 1 und 2 tritt das Druckmittel in das Ventilgehäuse ein, in dem das Ventil hin und her gleitet. Bei der Stellung des Schlagkolbens in Fig. 7 strömt Druckluft durch die Ringnut 3 hinter denselben. Sobald die hintere Kante des Kolbens den Kanal 11 freigibt, strömt die Druckluft auch durch die Ringnuten 7 und 6 und die Kanäle 10 und 11 hinter den Kolben, so daß das Druckmittel stufenweise zugeführt wird. Nachdem der Kolben auf seinem weiteren Wege den Kanal 13 geöffnet hat, strömt Druckluft durch den Kanal 13 hinter das Steuerventil und drückt dieses infolge der größeren Druckfläche am hinteren Ende nach vorn. Dann ist der Raum hinter dem Schlagkolben mit der Außenluft durch die Kanäle 10 und 11, durch die Ringnuten 5 und 6 und die Kanäle 8 und 9 verbunden, und der Kolben wird durch das durch die Ringnuten 3 und 4 und den Kanal 12 hindurchtretende Druckmittel wieder nach rückwärts getrieben. Nachdem[130] der Kolben hierbei den Auspuffkanal 11 geschlossen hat, bildet sich zwischen dem Kolben und dem Ventilgehäuse ein Luftkissen, welches das Steuerventil zurückschiebt. Gleichzeitig öffnet der Kolben den Kanal 13, so daß die obere Ventilseite entlastet und durch den Kanal 14 mit der Außenluft in Verbindung gebracht wird. In Fig. 8 ist die Konstruktion eines Drucklufthammers der Duisburger Maschinenbau-A.-G. vorm. Bechern & Keetmann, Duisburg (D.R.P. Nr. 152011), wiedergegeben. Der Schieber umgibt den Zylinder ringförmig. Seine Umsteuerung wild in der einen Richtung durch die vom Schlagkolben zusammengepreßte Luft bewirkt, in der andern Richtung wird die Umsteuerung durch Druckluft, die auf die untere, größere Schieberseite geführt wird, eingeleitet und durch Expansion dieser Druckluft vollendet. Der Arbeitszylinder hat vier Kanäle 1, 2, 3 und 4, die mehrfach auf dem Umfange des Zylinders angeordnet sein können. Von diesen führen 2 und 3 die Druckluft ab, während 1 und 4 zur Umsteuerung des Schiebers dienen, der die Kanäle 5, 6, 7, 8 enthält. Die untere Ringfläche des Schiebers ist größer als die obere;, die dem Unterschiede beider Ringflächen entsprechende Fläche a ist stets mit dem Auspuff verbunden. Durch den Kanal 8 kann Druckluft unter die untere Schieberringfläche treten. Die Kanäle 5 und 7 dienen abwechselnd zur Zuführung des Druckmittels, indem sie den Kanal 2 oder 3 mit dem Kanal 9 verbinden, der in der den Schieber umgebenden Hülfe angeordnet ist und durch den hohlen Handgriff mit der Druckmittelleitung in Verbindung steht. Die Kanäle 6 dienen zur Abführung des Druckmittels, indem sie abwechselnd die Kanäle 3 und 2 mit dem Kanal 10 und dem Auspuff verbinden. Bei der gezeichneten Kolbenstellung ist der Raum vor dem Kolben durch die Kanäle 3, 6 und 10 mit dem Auspuff verbunden, der Raum hinter dem Kolben durch die Kanäle 2,5,9 mit der Druckluftleitung. Der Schieber wird durch den Druck der durch den Kanal 1 eintretenden Luft auf die kleine Ringfläche in seiner Stellung gehalten, die untere Schieberfläche steht durch die Kanäle 8, 4, 3, 6, 10 mit dem Auspuff in Verbindung. In der punktiert gezeichneten Kolbenstellung kommt die untere Schieberfläche durch die Kanäle 8 und 4 mit dem Raum über dem Kolben in Verbindung, erhält Druck, entsprechend dem Unterschiede beider Schieberringflächen, und wird aufwärts bewegt. Sobald der Kanal 2 mit 6 in Verbindung tritt, wird auch die obere Schieberfläche mit dem Auspuff verbunden, und da die Verbindung zwischen Kanal 8 und 4 aufhört, ist der Raum unter dem Schieber mit Druckluft gefüllt, durch deren Expansion der Schieber voll gehoben wird. Der untere Kolbenraum steht nun durch die Kanäle 3, 7, 9 mit der Druckluftleitung, der obere Kolbenraum durch die Kanäle 2, 6, 10 mit dem Auspuff in Verbindung, so daß sich der Kolben hebt und nach Schließung des Kanals 2 die Luft zusammenpreßt, die unter Vermittlung des Kanals 1 die Umsteuerung des Schiebers bewirkt, die vollständig erfolgt, sobald die Kanäle 8 und 4 wieder in Verbindung treten und den Raum unter dem Schieber mit dem Auspuff verbinden.

Beim Drucklufthammer Fig. 9 (D.R.P. Nr. 119041) von Julius Keller, Philadelphia, bewegt sich das Ventil in derselben Richtung wie der Hammerkolben, so daß, wenn der Schlag des Hammers erfolgt, das Ventil seinen Sitz bereits erreicht hat und das Steuerungsventil durch den Schlag nicht von seinem Sitze zurückgeschleudert wird, wie es häufig bei Hämmern mit entgegengesetzter Ventil- und Kolbenbewegung der Fall ist, sondern fest auf seinen Sitz niedergedrückt wird. Durch den Druckhebel a wird das Ventil b entgegen dem Druck der Feder c geöffnet, so daß das bei d eintretende Druckmittel durch den Kanal e nach dem Steuerventil strömen kann. Befinden sich das Ventil und der Schlagkolben in der rechten Endstellung, so tritt die Druckluft durch die Kanäle 1 hinter den Kolben und schleudert ihn nach links gegen das Werkzeug. Kurz vor Beendigung des Kolbenhubes wird durch die ringförmige Einschnürung des Schlagkolbens die Verbindung zwischen den Kanälen 2 und 3 hergestellt, so daß Druckluft durch die Kanäle 8, 2, 3, 4, 5 hinter das Ventil tritt und dieses nach links verschiebt. Hierdurch werden die Einlaßkanäle 1 abgeschlossen und durch die ringförmige Einschnürung des Ventils mit den Auslaßkanälen 6 und 7 in Verbindung gebracht, so daß die Luft hinter dem Kolben entweichen kann. In der linken Endstellung des Ventils ist der Kanal 8 geöffnet und die Druckluft tritt durch die Kanäle 8, 9 und 10 hinter das linke Ende des Kolbens. Sobald dieser auf seinem Wege nach rechts die Kanäle 11 und 12 freigibt, hört der Gegendruck auf der rechten Seite des Ventils auf, da die auf das Ventil wirkende Druckluft aus den Kanälen 5, 4, 11 durch die Kanäle 12, 6, 7 ins Freie tritt. Der beständig auf die linke, kleinere Ventilfläche wirkende Druck wirst dieses wieder nach rechts, so daß der Einlaßkanal 8 geschlossen und der Auslaß 13 geöffnet wird. Die Luft links vom Kolben entweicht teils durch den Kanal 12, teils durch die Kanäle 10, 9 und 13, von denen der letztere durch die Einschnürung des Ventils mit dem Auslaß 6 und 7 in Verbindung steht. Die Kanäle 1 sind dann wieder geöffnet, so daß von neuem Druckluft in den Zylinder tritt.

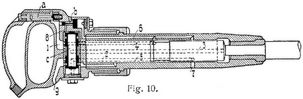

Fig. 10 zeigt einen Drucklufthammer (D.R.P. Nr. 142378) der Firma De Fries & Co., Düsseldorf, mit zwei Ventilen, von denen das eine die Verteilung des Triebmittels regelt,[131] während das andre, das Steuerventil, die Umsteuerung des ersteren bewirkt. Die Umkehr des Steuerventils wird durch den Schlagkolben bewirkt, wenn dieser am Ende seines Hubes angelangt ist. Infolgedessen wird der volle Hub des Schlagbolzens ausgenutzt und ein langsames Arbeiten des Hammers bewirkt, so daß auch die Erschütterungen geringer werden und der Hammer sich besser handhaben läßt. Der Handgriff des Hammers ist durch eine Ueberwurfmutter mit dem Arbeitszylinder verbunden. Das Triebmittel tritt durch den Handgriff zum Einlaßventil a, schiebt das Steuerventil b nach rechts und kann dann durch den Kanal 8 treten und das Verteilungsventil c nach abwärts drücken. Bei dieser unteren Stellung des Verteilungsventils strömt Druckluft durch den Kanal 1 in den Zylinder und drückt den Kolben nach rechts. Der Raum unterhalb desselben ist hierbei durch den Kanal 3 mit dem Auspuff verbunden. Sobald der Kolben bei seiner Rechtsbewegung die etwa in der Mitte des Zylinders liegenden Mündungen der Kanäle 4, 5, 6 durch seine Einschnürung miteinander in Verbindung bringt, kann die Druckluft durch den Kanal 4, der fortwährend unter Druck fleht, und den Kanal 6 auf das Steuerventil b wirken und dieses in die Stellung der Figur bringen. Hierdurch wird die obere Seite des Verteilungsventils c mit der atmosphärischen Luft in Verbindung gebracht, worauf das durch den Kanal 5 auf die andre Seite des Ventils geleitete Druckmittel dasselbe hebt. Die hinter dem Kolben befindliche Druckluft kann nun durch den Kanal 2 entweichen. Zugleich tritt frische Druckluft durch den Kanal 3 unter den Kolben. Bei seiner Linksbewegung öffnet derselbe den unmittelbar ins Freie führenden Kanal 7 und die unteren Mündungen der Kanäle 5 und 6, so daß die Druckluft bei 9 auspufft und die Ventile entladet werden. Infolgedessen bewegt sich das Ventil b wieder nach rechts, das Ventil c wieder nach unten.

Ein Drucklufthammer, bei dem am vorderen und hinteren Ende des Zylinders Umsteuerungsventile angeordnet sind, ist im D.R.P. Nr. 150062 beschrieben.

Bei einigen Drucklufthämmern erfolgt die Steuerung dadurch, daß dem Schlagkolben durch Kanäle oder Nuten eine drehende Bewegung erteilt wird. Bei der Ausführung Fig. 11 (D.R.P. Nr. 157089) sind die Einströmkanäle e1, e2 und die Ausströmkanäle a1, a2 an ihren Enden gekrümmt und erteilen dem Kolben beim Auf- und Niedergang eine drehende Bewegung, indem sich die Kurvenflanken gegen Führungsstifte legen. Der Kanal e1, dient zur Zuführung der Luft hinter die obere Kolbenfläche, der Kanal e2 zur Zuführung der Luft nach der unteren ringförmigen Kolbenfläche. Die entsprechenden Austrittskanäle a1 a2 wirken in demselben Sinne drehend auf den Schlagkolben (vgl. D.R.P. Nr. 155378). Häufig wird auch das Beharrungsvermögen des Schiebers für die Umsteuerung ausgenutzt. Der Schieber gleitet hierbei innerhalb des Kolbens und macht dessen Bewegung mit, wird jedoch beim Aufschlagen desselben infolge seines Beharrungsvermögens in seine andre Endstellung geschleudert, so daß die Bewegung des Kolbens umgesteuert wird (vgl. D.R.P. Nr. 136080, 136987 und 145570).

Steuerungen von Dampfhämmern sind ferner in folgenden Patentschriften beschrieben: D.R.P. Nr. 115246, 116613, 117560, 117788, 119538, 119539, 120502, 124201, 124202, 125425, 130150, 134912, 138529, 150463, 154295, 156600, 157633.

Um zu verhindern, daß Drucklufthämmer in Betrieb gesetzt werden, bevor das Werkzeug aufgesetzt ist, was leicht durch Stoß oder unvorsichtige Handhabung geschehen kann, wendet man selbsttätige Sicherungsvorrichtungen an. Nach D.R.P. Nr. 147157 werden durch ein unter Federwirkung stehendes Ventil die Zuleitungskanäle für die Druckluft geschlossen gehalten, bis das Werkzeug gegen das Arbeitsstück gepreßt wird; nach D.R.P. Nr. 142218 wird der Schlagkolben beim Nichtgebrauch durch einen federnden Ring im hinteren Zylinderende festgehalten; nach D.R.P. Nr. 155222 wird das Oeffnen des Einlaßventils erst nach dem Auslösen eines Stöpsels aus der Bewegungsbahn desselben möglich (vgl. D.R.P. Nr. 123568 und 193121). Wichtig ist bei allen Drucklufthämmern eine sichere Beteiligung zwischen dem Schaft und Kopf des Werkzeuges, da sich diese infolge der Harken Erschütterungen leicht lösen (vgl. D.R.P. Nr. 149499 und 151951). Ferner sind zu nennen: D.R.P. Nr. 93611 (Absperrvorrichtung für Druckluftwerkzeuge), D.R.P. Nr. 102405 (Vorrichtung zur Regelung der Schlagstärke), D.R.P. Nr. 117561 (Schmiervorrichtung für Drucklufthämmer), D.R.P. Nr. 118072 (Werkzeugbefestigung für Drucklufthämmer), D.R.P. Nr. 120503 (Einlaßventil für Druckluftwerkzeuge), D.R.P. Nr. 117128 (Drosselventil für die Druckluftzuführung).

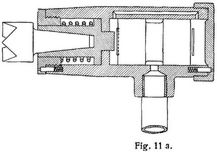

Eine ähnliche Konstruktion wie die Drucklufthämmer haben die Abklopfvorrichtungen oder Vibratoren, bei denen der Kolben sich gewöhnlich selbst Heuert. Fig. 11a stellt einen solchen der Firma Chas. G. Eckstein, Berlin, dar. Die Abklopfvorrichtungen dienen zum Reinigen der Kessel von Kesselstein, zum Abklopfen alter Farbe oder des Rostes von Schiffskörpern und Maschinenteilen, zum Reinigen von Gußstücken u. dergl. Die Anzahl der Schläge beträgt bei ihnen etwa 4000–5000 in der Minute.

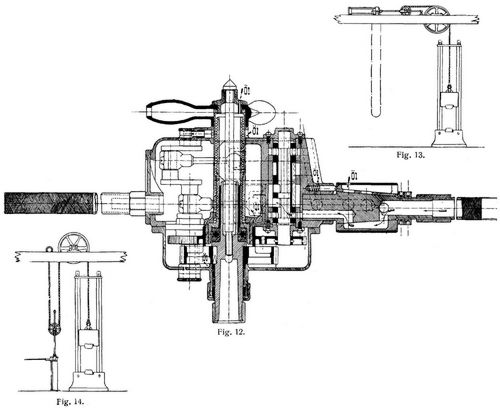

[132] Vielfache Verwendung haben die durch Druckluft betriebenen Bohr- und Aufreibemaschinen gefunden. Man unterscheidet drei Arten von Bohrmaschinen: 1. Solche, bei denen die Luft wie bei Turbinen auf ein Schaufelrad wirkt. Sie haben den Vorzug der unmittelbaren Drehbewegung, dagegen den Nachteil eines großen Luftverbrauches. 2. Maschinen mit drei oder vier feststehenden, unter 120° oder 90° gegeneinander versetzten Zylindern. Die Steuerung erfolgt entweder durch eine auf der Kurbelwelle sitzende Steuerscheibe oder durch Schieber, die von Exzentern auf der Kurbelwelle bewegt werden. 3. Bohrmaschinen mit schwingenden Zylindern. Diese werden am häufigsten ausgeführt und durch die schwingende Bewegung der Zylinder oder von der Kurbelwelle aus gesteuert, die den Verteilungsschieber bewegt. Die Füllung der Zylinder beträgt etwa 0,7. Um mit geringerer Füllung zu arbeiten, verwenden Pokorny & Wittekind einen zweiten, durch ein Zahnrad gedrehten Schieber. Das Werkzeug wird in allen Fällen durch Stirn- oder Kegelradübersetzung bewegt. Die Preßluft tritt durch einen Handgriff ein, an dem sich das Einlaßventil befindet. Die Bohrmaschinen arbeiten gewöhnlich in beiden Drehrichtungen. Die Umsteuerung wird entweder durch Vertauschen der Luftkanäle oder durch Aenderung der Exzenterstellung mit Hilfe eines kleinen Hebels bewirkt. Fig. 12 zeigt eine Druckluftbohrmaschine der Niles-Werke, Oberschöneweide bei Berlin. Die Bohrmaschinen werden vom Arbeiter selbst gehalten oder wie eine Bohrknarre in einen Bügel oder Bohrwinkel eingespannt. Der Vorschub des Bohrers wird durch Drehung eines Handkreuzes oder eines Hebels bewirkt. Die gleichen Maschinen finden in Verbindung mit Reibahlen Verwendung zum Aufreiben von Löchern. Gewöhnlich haben die Reibahlen linksgängige Spiralen, so daß sie sich beim Rechtsgang der Maschine nicht in das Loch hineinziehen können. Zum Bohren in Ecken und Winkeln erhalten die Bohrmaschinen eine Kegelradübersetzung, die es ermöglicht, an die Arbeitsstelle heranzukommen. Die Maschinen werden auch zum Gewindeschneiden und zum Aufwalzen von Rohren gebraucht, nachdem das Werkzeug ausgewechselt ist.

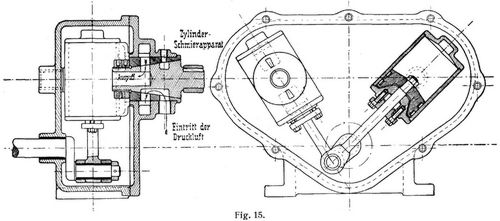

Zu erwähnen sind ferner Drucklufthebezeuge, von denen Fig. 13 eine Anordnung mit liegendem Zylinder, Fig. 14 eine Anordnung mit stehendem Zylinder zeigt. Auch Flaschenzüge[133] und Winden werden durch Druckluft getrieben. Einen Druckluftmotor der Niles-Werke, Oberschöneweide bei Berlin, zum Antriebe derartiger Maschinen Hellt Fig. 15 dar. Die Kolbenstangen beider in einer Ebene liegenden Zylinder wirken auf dieselbe Kurbel, was dadurch ermöglicht wird, daß der eine Kolbenstangenkopf gabelförmig über den andern herübergreift.

Literatur: [1] Zeitschr. des Vereins deutscher Ingen., Jahrg. 1904, S. 1699. – [2] Ebend. 1904, S. 188. – [3] Vgl. ferner ebend. 1891, S. 367; 1896, S. 1285; 1897, S. 1266; 1898, S. 1028. – [4] Zeitschr. für Werkzeugmaschinen und Werkzeuge. – Vgl. a. den Katalog der Ingersoll Sergeant Co., Berlin.

Dalchow.

http://www.zeno.org/Lueger-1904.