- Edelmetallverarbeitung

Edelmetallverarbeitung, im engeren Sinne Herstellung von Schmuckgegenständen, im weiteren Sinne Herstellung getriebener Gegenstände aus Gold und Silber, Anfertigung von Tafelgeräten, Bestecken, Tellern, Münzen, Medaillen, Aufsätzen u.s.w. Als Material für die Verarbeitung kommen die Edelmetalle Gold und Silber (wenig Platin) und als unentbehrlich für die Legierungen das Unedelmetall Kupfer in Betracht. Ebenso findet Aluminiumbronze, eine Verbindung von Aluminium mit Kupfer, wegen ihrer gelben bis rotgoldenen Farbe viel Verwendung.

Die Arbeitsmethoden, die zur Anwendung kommen, sind: Schmelzen, Gießen, Löten, Pressen, Stanzen, Prägen, Polieren, Gravieren, Ziselieren, Guillochieren, Emaillieren, Oxydieren, Niellieren, Filigranarbeit und Fassen.

Das Schmelzen der Metalle geschieht entweder auf offenem Feuer – der sogenannten Esse – oder in Schmelzöfen (Fig. 1) mit Koksheizung. Die Tiegel sind Graphit- oder Tontiegel. Die letzteren werden nur bei der Goldgewinnung aus Abfällen gebraucht. Die besten Tiegel sind die hessischen, braunen, scharfgebrannten, mit starkem Boden. Der Tiegel darf nicht hohl stehen (Luftzug) und wird vor dem Schmelzen mit gepulvertem Borax ausgerieben. Beim Schmelzen größerer Mengen Silbers wird dasselbe stets mit einer Schicht feingepulverter Holzkohle bedeckt, um das sogenannte Spratzen zu verhindern.

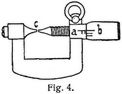

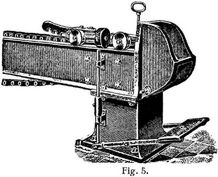

Gießen und Zurichten. Das geschmolzene Metall wird in ein Gefäß gegossen, das man Einguß nennt und in dem es erstarrt. Man unterscheidet liegende Eingüsse (Fig. 2) und stehende Eingüsse (Fig. 3). – Die gegossenen Massen heißen nun Blechzaine oder Barren. – Größere Mengen Silbers gießt man in eiserne Rohre. Das Gießen erfordert große Uebung, beispielsweise wird 18 Karat ganz langsam, 14 Karat schneller ausgegossen, 8 Karat muß ausgestürzt werden. Die Zaine werden zur Herstellung von Blech auf Blechwalzen gewalzt oder geschlagen. Die Barren werden zu Draht gewalzt. Die Walzen selbst werden mit Hand oder motorisch betrieben (vgl. Drahtfabrikation). – Um die Blechdicken genau zu messen, bedient sich der Goldschmied außer der bekannten Schieblehre eines Mikrometers, dessen Ganghöhe 1 mm beträgt (Fig. 4). Auf dem Ansatz a wie auf dem Halter b sind Teilungen angebracht, durch deren Kombination man die Dicke des bei c eingeklemmten Gegenstandes in ganzen, 1/10- und 1/20-Millimetern ablesen kann. Gleiche Verwendung findet das Dixième oder Zehntelmaß, vgl. Meßwerkzeuge. Zur weiteren Umformung wird der Draht durch das Zieheisen gezogen, eine längliche Stahlplatte, die mit einer Anzahl verschiedener Löcher versehen ist. – Zu dieser Arbeit bedient man sich der Ziehbank, deren neuere Konstruktion (D.R.P. Nr. 145360) mit Fußtritt und Gestänge zum gefahrlosen Einhängen des Kettenhakens versehen ist. Die Vorrichtung ermöglicht dem Arbeiter, die Verbindung des Ziehbankwagens mit der Kette zu bewirken, während er abseits von den bewegten Maschinenteilen steht (Fig. 5).

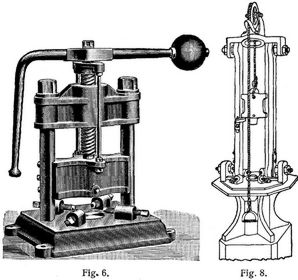

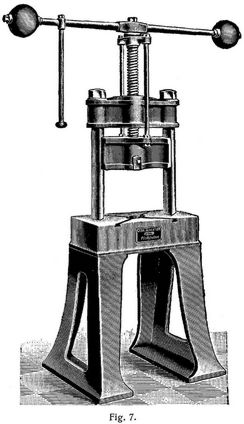

Pressen, Schneiden, Stanzen und Prägen. Die am meisten in der Edelmetallverarbeitung gebrauchten Maschinen sind die Pressen, deren Konstruktionen in drei Arten zerfallen: in [210] Spindelpressen, Exzenterpressen und Ziehpressen. – Die mit diesen Maschinen verrichteten Arbeiten gliedern sich in Schneiden, Stanzen und Prägen. Für ein richtiges Verständnis der Verwendbarkeit der Pressen ist es wichtig, Stanzen und Prägen streng auseinander zu halten. Beim Stanzen erleidet das Blech keine wesentliche Aenderung in der Stärke, die Patrize (Oberstück) drückt das Blech in die Form der Matrize (Unterstück). Beim Prägen dagegen bleibt die untere Fläche glatt, die gravierte Patrize erzeugt durch den Druck der Presse die gewünschte Form auf das untergelegte Metall. Nur bei Medaillen werden beide Seiten (Schauseiten) geprägt. Es muß hier das Metall steigen, während es an andrer Stelle verdrängt wird. Der Druck muß infolgedessen rasch und intensiv erfolgen. Es kommen deshalb für größere Prägearbeiten nur die Kraftpressen in Betracht (vgl. a. Prägen). Bei den Spindelpressen werden wieder unterschieden Handspindellpressen (Balancier) und Friktionsspindellpressen. Die einarmigen Handspindellpressen werden vorzugsweise zum Schneiden verwendet. Die Pressen haben einen kräftigen Gußkörper, Stößel in nachstellbaren Führungen laufend aus Stahl und mehrgängiges, direkt in den Gußkörper geschnittenes Gewinde. Eine vielfach verwendete Handspindellpresse zur Ausführung leichterer Preßarbeiten ist in Fig. 6 abgebildet. Eine gußeiserne, das Muttergewinde für eine Stahlspindell enthaltende Traverse ist mit einem gußeisernen Preßtisch durch zwei schmiedeeiserne Zuganker verbunden, an denen der Stößel nachstellbar geführt ist. Die Bewegung erfolgt durch einen aufgesetzten schmiedeeisernen Schwengel. In den Preßtisch ist eine gehärtete und geschliffene Stahlplatte eingelegt.

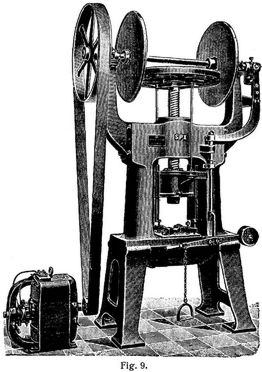

Zum Stanzen und Prägen leichterer Gegenstände werden meist Säulenpressen auf gußeisernen Füßen mit schmiedeeisernen Säulen verwendet (Fig. 7), die auch mit Universalziehwerkzeug versehen werden und sich dann zum Ziehen von Dosen u.s.w. aus Blechen bis 3/4 mm Dicke eignen. Die Arbeit des Pressens (Prägens) erfolgt auch vielfach noch mittels des Fallwerkes (Fig. 8). Dasselbe besteht aus zwei senkrechten Leitstangen und dem schweren eisernen Fallhammer oder Hammerbär, der durch ein Seil, das über eine Rolle geht, gehoben und gesenkt wird. Am unteren Ende des Seiles befindet sich ein Steigbügel, in den der Arbeiter seinen Fuß setzt. Er zieht das Seil mit beiden Händen an und läßt dann plötzlich los, damit der Hammer auf das Gesenk niederfällt. Am Fallhammer befindet sich der Preßkopf mit dem zum Pressen nötigen Stempel. Derselbe fällt auf einen eisernen Klotz, in dessen Mittelpunkt das Gesenk oder die Stanze aus Stahl durch Schrauben befestigt ist. Zur Anfertigung größerer[211] Gegenstände sowie zum Prägen von Verzierungen, Medaillen – also für Stanz- und Zieharbeit – sind Friktionsspindellpressen für Kraftbetrieb in Verwendung. Dieselben haben selbsttätige Umsteuerung und Schutzvorrichtung gegen willkürliches Herabfallen des Stempels. Die selbsttätige Umsteuerung bezweckt das ununterbrochene Auf- und Niedergehen des Stempels, ohne daß dabei der Handhebel oder Fußtritt benutzt werden muß. Hierdurch wird eine ganz bedeutend erhöhte Leistungsfähigkeit erzielt. Die selbsttätige Umsteuerung kann aufgehoben werden, und der Stempel bleibt dann in der höchsten Lage stehen. Neuerdings kommt diese Friktionsspindellpresse vielfach mit elektrischem Antrieb in Aufnahme (Fig. 9), und zwar fast ausschließlich für Prägearbeit.

Für schwerere Stanzarbeiten kommen Friktionsspindellpressen mit Kraftbetrieb und Steinfundament in Betracht, schwer gebaute Pressen mit massivem Hauptkörper, direkt in den Körper eingeschnittenem Gewinde und mehrgängiger Spindel aus geschmiedetem Tiegelgußstahl.

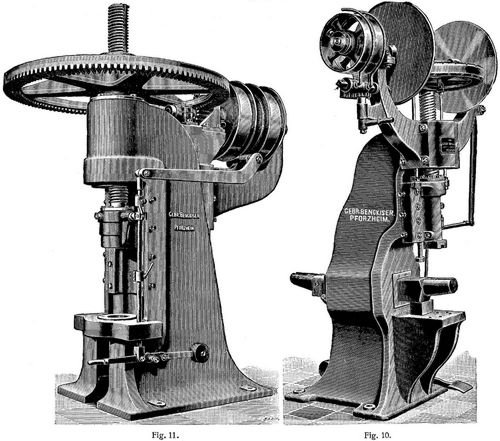

Die einarmige Friktionsspindellpresse (Fig. 10) hat Fußtritt- und Handumsteuerung, die, durch Anziehen zweier Schrauben auch selbsttäig wirkend, die Spindel ununterbrochen an und nieder gehen läßt. – Der Stempel ist durch Umführungsstangen und Sicherungsbrille mit der Spindel verbunden, um ein ungewolltes Herabfallen desselben zu verhindern. Der Tisch kann fest oder senkrecht verstellbar sein; der Stahlarm ist im Körper verschiebbar. Die Presse hat eine genaue und nachstellbare Stempelführung, die Steuerung gestattet infolge ihrer außer ordentlichen Empfindlichkeit die Verwendung von Stahlstanzen mit feinster Gravierung. De vierkantige Stahlarm hat entweder zwei angeschmiedete runde Ausläufer oder ein Loch an de Stirnseite zum Einstecken runder Hörner verschiedenen Durchmessers. Auch wird der Arm mit nur einem angeschmiedeten runden Ansatz und mit einem Loch auf der andern Seite zum Einstecken runder Hörner ausgeführt. Letztere werden in der Regel mit einer quer oder längs zur Hornachse laufenden schwalbenschwanzförmigen Nute versehen, die zur Aufnahme der gravierter Stanzenunterteile bestimmt ist.

Zum Ziehen von Edelmetallröhren dient die Spindelziehpresse (Fig. 11), die ein gleichmäßige Ziehgeschwindigkeit entwickelt, weshalb sie an die Ziehfähigkeit des zu verarbeitenden Materials nur geringe Anforderungen stellt. Auch diese Presse hat verstellbare Umsteuerung, ist in allen Teilen leicht zugänglich und kann mit selbsttätiger Ausstoßvorrichtung für konische Zieharbeiten versehen werden.

[212] Die einarmigen und doppelarmigen Exzenterpressen dienen vorzugsweise zum Schneiden, eventuell auch zu leichteren Stanzarbeiten, zum Biegen und Formen.

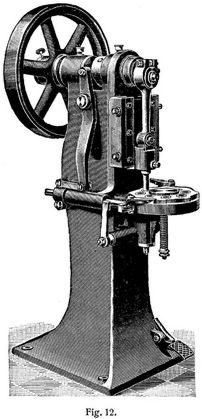

Zur Massenherstellung kleiner Gegenstände, auch zum Aufprägen von Verzierungen an kleinen Metallteilen wird mit Vorteil die sogenannte Revolverpresse mit Kraftbetrieb verwendet (Fig. 12). Sie ist eine einarmige Exzenterpresse mit Revolvertisch. Im wesentlichen besteht diese Einrichtung in einer auf dem Preßtisch bei jedem Stempelhub um den Bruchteil einer ganzen Umdrehung sich weiter drehenden Scheibe, die ein schnelles Arbeiten dadurch ermöglicht, daß das Ein- und Ausbringen neuen Preßgutes schon während des Pressens des eingelegten Werkstückes vorgenommen werden kann. Der Antrieb geschieht durch Riemen auf einer Schwungscheibe, die mit einer durch Fußtritt zu betätigenden, augenblicklich wirkenden Keilauslösung versehen ist. Der Stempel ist verstellbar, und die Bewegung der Revolverscheibe wird von der Exzenterwelle mittels eines Kurvenringes mit Gestänge und Schaltwerk abgeleitet. Die drehbare Scheibe hat Oeffnungen zur Aufnahme des Werkzeuges und ist gegen Ueberschuh gesichert.

Zur Herstellung tieferer Gefäße eignen sich vorteilhaft Ziehpressen (s.d.).

Die hydraulischen Preßeinrichtungen finden Verwendung in der Doublé- und in der Besteckfabrikation. Unter Doublé versteht man Ueberzüge von Gold oder Silber auf unedle Metalle bezw. Legierungen. Man legt die zu verschweißenden Metalle aufeinander; hierbei ist zu beachten, daß die beiden aufeinander liegenden Flächen absolut rein sind, jede Berührung derselben mit den Fingern ist zu vermeiden. Das Goldblech wird umgeschlagen und durch Bohrlöcher vernietet. Nun wird diese Platte im Ofen bis zur Weißglut erhitzt und gepreßt. – Dieses Pressen geschah früher mittels eines Balanciers oder indem man die Platte schnell hintereinander mehrere Male durch eine passende Walze laufen ließ. Neuerdings wird die Platte durch hydraulische Pressen einem Druck von 100000–500000 kg ausgesetzt, wodurch die Vereinigung beider Metalle eine vollkommene wird.

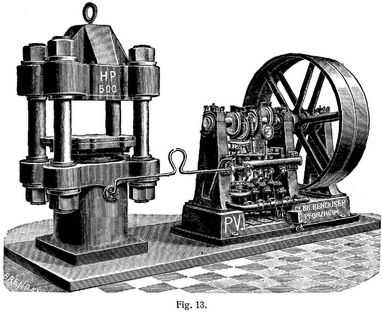

Zum Pressen von Doublédraht sind viersäulige Pressen mit einem Gesamtdruck von 500000 kg in Verwendung (Fig. 13). Die Pumpe arbeitet hier mit vier Kolben, drei Hochdruck- und einem Niederdruckkolben. Das Druckwasser wird von den einzelnen Pumpen nach einem gemeinschaftlichen Sammelrohr und von da in die Hauptdruckleitung gefördert. Hinter jedem Druckventil ist in dem Sammelrohr ein Rückschlagventil angebracht und unter jedem Saugventil eine Abstellspindell. Dadurch ist es möglich, während des Betriebes jeden einzelnen Zylinder für sich abzustellen oder einzuschalten.

Hydraulische Preßeinrichtungen haben sich in jüngster Zeit in der Besteck-, Medaillen- und Münzenfabrikation vermöge ihrer Vorzüge sehr schnell eingeführt. Die zu prägenden Metallteile, und zwar sowohl solche aus Edel- wie aus Unedelmetallen und Legierungen, werden nach Benckisers Verfahren im kalten Zustande ohne Gefahr für die Stanzwerkzeuge einem bedeutend höheren Druck ausgesetzt wie bei Anwendung von Spindelpressen oder Fallwerken, so daß in einem Druck Besteckteile, Medaillen, Münzen u.s.w. in tadelloser scharfer Prägung erzielt werden. Die große Leistungsfähigkeit und sonstigen Vorzüge dieses hydraulischen Preßverfahrens gegenüber dem älteren mittels Stoß- und Schlagwirkung ergeben sich hauptsächlich aus dem Fortfall eines mehrmaligen und zeitraubenden Ausglühens der Preßstücke, indem in den meisten Fällen eine einzige Operation zur Erzielung des fertigen Stückes ausreicht; ferner[213] aus der Ersparnis an Stanzwerkzeugen u.s.w. Die hydraulische Preßpumpe arbeitet mit Druckstufen und ist für ausgiebige Lieferung von Druckwasser, daher für schnellstes Arbeiten, bemessen Die größeren Preßpumpen sind mit je einem oder mehreren Plungern für Nieder-, Mittel- und Hochdruck ausgerüstet, und zwar so, daß sowohl der als Füllplunger dienende Niederdruck wie auch die Mittel- und Hochdruckplunger bei Erreichung ihrer Höchstdrücke selbsttätig außer Wirksamkeit treten. Dadurch wird auch die Einstellung des Wasserdruckes für einen bestimmten, zur Herstellung der jeweils vorliegenden Preßstücke erforderlichen Höchstdruck ohne weiteres ermöglicht, derart, daß bei Erreichung desselben die Auslösung unabhängig vom Arbeiter erfolgt. Die Preßpumpen mit drei und mehr durch Exzenter angetriebenen Plungern haben nicht nur eine sehr gleichmäßige Kraftentnahme und Wasserströmung, sondern auch, da die Widerstände der Plunger für jede Wellenstellung nahezu gleich sind, einen sehr ruhigen Gang, ohne Schläge. Preise und Abbildungen enthalten die Kataloge der Gebr. Benckiser in Pforzheim.

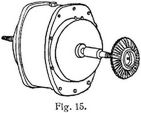

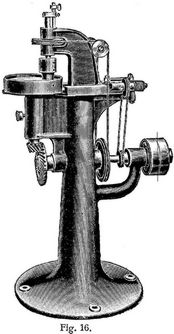

Polieren. Die alte Poliermaschine mit Fußbetrieb, die noch vielfach im Gebrauch ist, zeigt Fig. 14. Im übrigen hat der elektrische Poliermotor (Fig. 15) dort, wo Elektrizität zu haben ist, die übrigen Poliermotoren fast gänzlich verdrängt. Für die Kettenfabrikation, in welcher automatische Kettenmaschinen verschiedenster Konstruktion Verwendung finden, ist eine selbsttätige Schleif- und Poliermaschine (Fig. 16) von Gebr. Benckiser in Pforzheim in Aufnahme gekommen, die eine strichfreie Hochglanzpolitur erzeugt; sie ist auf einem kräftigen Ständer montiert. Eine an demselben gelagerte horizontale Welle, die ihren Antrieb durch Riemen, Fußtritt oder Handkurbel erhalten kann, setzt mittels eines Schraubenrädergetriebes eine horizontale Planscheibe und mittels eines Schnurtriebes eine vertikale Spindel über derselben, die unten einen Futterkopf zur Aufnahme des Arbeitsstückes trägt, in schnelle Umdrehung; ein zweiter Schnurtrieb erteilt gleichzeitig einem kleinen, in Schlittenführung gehenden Schleifbock, in dem jene vertikale Spindel gelagert ist, eine hin und her gehende Bewegung. Die Spindel bezw. das Arbeitsstück wird durch nachstellbaren Federdruck angepreßt. Da die in Betrieb gesetzte Maschine selbsttätig weiterarbeitet, so braucht sich der Arbeiter nur zu überzeugen, wann die vorliegende Schleif- oder Polierarbeit vollendet ist. Die beim Hochglanzpolieren von der Polierscheibe wegspritzende Poliermasse wird von einem die Planscheibe umgebenden Behälter aufgefangen und kann später wieder verwendet werden.

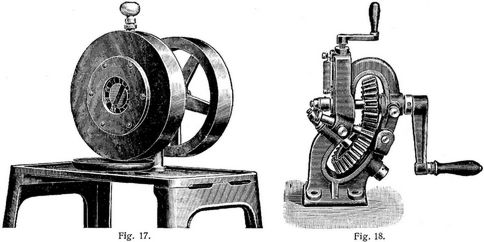

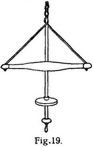

Verschiedene andre Maschinen. Fig. 17 zeigt eine neue Nadelspitzmaschine obengenannter Firma, die das Anspitzen der Drähte ohne Materialverlust besorgt. Das Anspitzen selbst ist eine Art Hämmerprozeß und geschieht durch rotierende Kugeln, die ein wenig über die durchbohrte Welle vorstehen, in welche der zu bearbeitende Draht gelegt wird. – Bei einem Drahtdurchmesser bis zu 6 mm beträgt die Reduktionsfähigkeit bei einer Operation 0,4 mm,[214] dabei macht die Schwungscheibe bei einem Durchmesser von 320 mm 750 Umdrehungen in der Minute. – Zum Zerschneiden von ausgewalzten Metallplatten oder Blech in Streifen von bestimmter Breite werden verschiedenartige Scheren (s.d.) benutzt. Von Interesse ist auch die Drahteinlegemaschine (Fig. 18). Dieselbe dient zum Einlegen von Draht in runde und eckige Silberplatten, gezogene Geschirre u.s.w. (vgl. a. Sieken). Eine unentbehrliche Maschine in der Edelmetallverarbeitung ist ferner die Drückbank, die einfachste Art der Drehbank (s.d.). Die Drückbänke sind zuweilen mit Ovalwerken (s.d.) versehen. Von unentbehrlichen Werkzeugen sind zu erwähnen das Hauptwerkzeug des Fassers, der Drillbohrer (Fig. 19), auch Drell oder Dreul genannt, mit einer großen Anzahl auswechselbarer Bohrspitzen, die den verschiedenen Steingrößen entsprechen, und die Graveurkugel (Fig. 20), in die der Gegenstand zum Gravieren von Bögen eingespannt wird; die Kugel wird dabei auf der Unterlage bewegt.

Ueber Gravieren und Ziselieren (s.d.) vgl. a. Kunstgewerbe.

Das Guillochieren (s.d.) – ein Verfahren, auf maschinellem Wege gerade, kreisförmige oder wellenförmige Linien in Metall einzugravieren – geschieht auf einer drehbankartigen komplizierten Maschine, bei welcher der Arbeiter durch Verwendung eines Geradezuges, Rundzuges oder Ovalwerkes eine großartige Reichhaltigkeit der Formen erzielt.

Das Emaillieren (s. Email und Kunstgewerbe) hat in der neuesten Zeit wieder großen Umfang gewonnen; ebenso das Oxydieren (s.d.) und das Niellieren (s. Niello und Goldarbeiten).

Filigranarbeit (s. Filigran, Goldarbeiten und Kunstgewerbe) wird verhältnismäßig wenig gepflegt.

Fassen, s.u. Goldarbeiten, Edelsteine und Edelsteinschleiferei.

Vgl. ferner Galvanoplastik, Gießerei, Gravieren, Guillochieren, Löten, Molettieren, Plattieren, Polieren, Prägen, Pressen, Punzen, Schmelzen, Treiben.

Literatur: [1] Rücklin, Das Schmuckbuch, Leipzig 1901. – [2] Kataloge von Gebr. Benckiser, Pforzheim, L. Schüler, Göppingen, und Erdmann Kircheis, Aue i. S.

Max Schuberth.

http://www.zeno.org/Lueger-1904.