- Decke

Decke, der obere Abschluß eines Gebäuderaumes, in vielen Fällen zugleich auch der Boden eines darüberliegenden Geschosses (Zwischendecke, österr. Oberboden). Nach der allgemeinen Hauptform unterscheidet man ebene und gekrümmte (gewölbte) Decken, und nach den Stoffen, aus denen die Träger der Decken bestehen – wenn wir von den Gewölben (s.d.) als den eigentlichen Steindecken absehen –, Holz- und Eisendecken.

I. Holzdecken.

Die Holzdecken stehen zwar in bezug auf Dauer, Tragfähigkeit und Feuersicherheit den aus Eisen und Stein erstellten weit nach; da sie aber schnell und billig hergestellt werden können und auch geringere Last bilden, so kommen sie doch bei Wohn- und Fabrikbauten, Lagerhäusern u.s.w. fast allgemein zur Verwendung. Jede Holzdecke besteht aus einer Balkenlage (s.d.; vgl. a. Balkenauflager, Auswechseln der Balken), einer oder mehreren Schalungen und meist einem Füllmittel; dieses hat den Zweck der Schalldämpfung und Warmhaltung und soll möglichst leicht, dicht und trocken sein (s. Deckenfüllung).

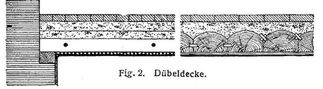

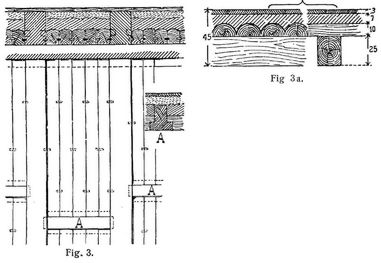

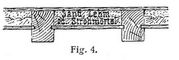

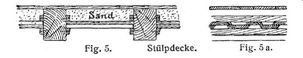

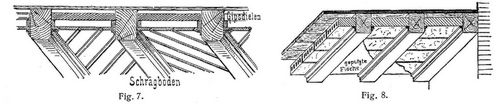

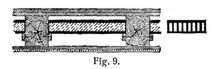

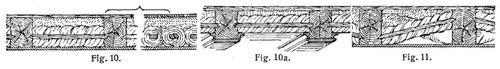

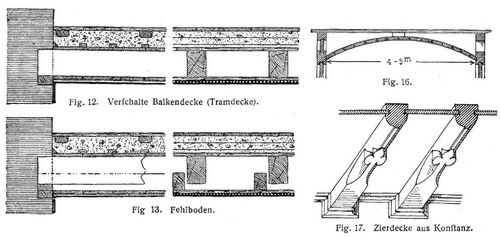

Die einfachste Ausbildung ist die sogenannte Stürzdecke (Fig. 1), bei der auf den Balken ein Brettbelag aufgelegt ist, der den oberen Abschluß und zugleich den Fußboden des oberen Raumes bildet. Sie ist nur für Magazine und Werkstätten anwendbar, die eine strenge Trennung nicht verlangen. Für Wohngebäude ist dies nicht angängig; bei diesen ist die Decke erst vollkommen zweckentsprechend, wenn die Balkenfache so dicht ausgefüllt sind, daß sie den Schall nicht durchdringen, sowie auch die im Räume herrschende Wärme nicht entweichen lassen. Diesen Anforderungen entsprechen verschiedene ältere Deckenbildungen, wovon die älteste wohl das Dübelgebälke, bei dem der Blockwand (s. Holzwände) ähnlich Balken an Balken gelegt sind, die dann unter sich durch Dübel verbunden und gegen Einschlagen geschützt werden. Solche Decken sind die in Oesterreich noch üblichen sogenannten Dübelböden (Fig. 2), die dort für das Dachgebälke[679] amtlich vorgeschrieben sind, weil sie, mit einem Lehmauftrag und Backsteinbelag versehen, einen verstärkten Schutz gegen Feuersgefahr bieten und dem Durchschlagen herabfallender Dachhölzer bedeutenden Widerstand entgegensetzen. – Eine andre Art von Dübeldecken besteht aus durchgehenden stärkeren Balken mit dazwischen liegenden schwächeren und kürzeren Hölzern, die durch sogenannte Wechsel getragen werden (Fig. 3). Verwandt ist noch die Staakdecke (Fig. 4), aus sogenannten Halbhölzern gebildet (Fig. 3a) und mit einer Lage von Strohlehm überdeckt. Weniger holzraubend ist die Einschubdecke (Streifboden), bei der eine einfache oder eine doppelte Brettschalung (Stülpdecke, Fig. 5 und 5a) entweder senkrecht oder schräg zur Balkenrichtung in an den Balken seitlich angebrachten Nuten eingeschoben wird; statt der Nuten können auch Latten dienen, die an den Seiten der Balken festgenagelt sind. Bei einfachster Ausführung können zu der Schalung sogenannte Schwarten verwendet werden, worauf zur Dichtung der Zwischenfüllung eine Lage von Lehm oder Strohmörtel (s. Deckenfüllung) und zuletzt trockener Bausand aufgebracht wird; bei reicher sichtbarer Deckenbildung werden die Einschubbretter ineinander gespundet und gekehlt (Fig. 6). Um die senkrecht zur Balkenlage liegenden Bretter in die Nuten einführen zu können, ist in jedem Fache ein Balken auf Nutentiefe und die Breite eines Brettes auszuschneiden; dies ist entbehrlich, wenn die Bretter in schräger Richtung zu liegen kommen (Fig. 7, Schrägboden); dabei können an den Enden Abfälle verwendet werden. Die Wirkung einer solchen Holzdecke ist eine malerische, lebhafte. Statt der Einschubbretter mit der oben beschriebenen Auffüllung kommen in neuerer Zeit auch zur Verwendung: 1. Zementdielen (s.d.) aus der Fabrik von Wygasch, Maurermeister in Beuthen (Oberschlesien); 2. Gipsdielen (s.d.) von Mack in Ludwigsburg; 3. Spreutafeln (s.d.) von Dr. Katz in Waiblingen. Diese Füllmittel in der Stärke von 5–10 cm werden auf seitlich an den Balken festgenagelten Latten eingeschoben (Fig. 8 und 9); sie bilden eine rasch ausführbare, trockene, warmhaltende und leichte Decke, die zu jeder Jahreszeit ausgeführt werden kann. – Besser noch entspricht den Anforderungen an Schalldichtung und Warmhaltung das Stücken (Staaken) mit Lehmwicklung (Fig. 10), wobei eichene Stückstecken von 3/7 cm Stärke mit Strohlehm umwickelt und zwischen die mit Falzen oder Nuten versehenen Balken eingestreift werden. Diese Hölzer bilden eine feste Verspannung der Balken. Je nach der Stärke der Balken sind dabei die Nuten tief- oder hochgelegt, wodurch die Deckenfüllung entweder auf die ganze Höhe durchgeht oder zum Teil, d.h. unten ein Hohlraum entsteht (Fig. 10a) und eine Erleichterung eintritt. – Bei großen und tiefen Räumen mit starken Balkenquerschnitten, z.B. Schulsälen, kann eine Kreuzstückung (Fig. 11) zur heiseren Versteifung beitragen. Immerhin birgt aber diese Bauweise einen großen Nachteil: auch bei sehr günstiger Jahreszeit braucht der Lehmwickel längere Zeit zum Trocknen, und da durch ein zu frühes Abschließen der Zwischendecke von der Luft durch den Bodenbelag und[680] den Deckenputz die Gefahr der Fäulnis oder Schwammbildung für das Holzwerk entsteht, so ist sie einer raschen Förderung des Innenbaus nicht günstig. – Rascher trocknend ist der Strohmörtel, der auf die Streif- oder Schrägböden (s. oben) aufgetragen wird. Weniger dicht und gut versteift sind die in Oesterreich üblichen Tramdecken (Fig. 12), bei denen die Auffüllung über der Balkenlage liegt, wodurch die Decke der Höhe nach mehr Raum in Anspruch nimmt. Die Untersicht der Wohnhausdecken ist meist glatt und mit Putz bekleidet (s. Deckenputz) und außen mit Deckengesimsen (s.d.) versehen.

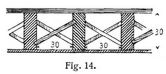

Werden die Putzdecken mit reicheren Stukkaturen oder Malereien ausgeschmückt, so ist dafür zu sorgen, daß diese nicht durch Erschütterungen des Gebälkes notleiden. In diesem Falle werden sogenannte Fehlböden (Fig. 13) angewendet, bei denen außer der den oberen Boden tragenden Balkenlage noch eine zweite, leichtere dazwischen liegt, die, von der oberen Last unberührt, nur den Zweck hat, sich selbst und die Putzdecke zu tragen. – Nach wesentlich anderm System sind die Holzdecken in Amerika gebildet. Hier sind statt der starken Balken nur 7–10 cm starke Dielen in Abständen von ca. 30 cm auf die hohe Kante gelegt und unter sich durch Kreuzverspannungen versteift. Die Zwischenräume bleiben hohl (Fig. 14), was einer raschen Ausbreitung des Feuers sehr förderlich und auch wenig schalldicht ist.

Von besonderer Konstruktionsart sind die Bohlendecken, gebildet aus 5–7 cm starken genuteten Bohlen aus Tannenholz. Sie waren üblich in den Holzhäusern des Mittelalters sowie in den Bauernhäusern des Schwarzwalds und der Schweiz. Dieselben wurden

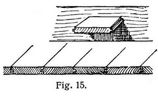

1. wagerecht und gerade konstruiert, wenn sie zugleich den Boden des Obergeschosses zu bilden hatten. In der Mitte des Bodens ist ein Keilstück mit verlängertem Kopf (Fig. 15), der durch die Schwelle der Außenwand reicht, um beim Schwinden der Bohlen nachgetrieben werden zu können;

2. als Bogendecke eingespannt zwischen festen Wandhölzern (Fig. 16). Beim Trocknen und Schwinden senkt sich der Bogen, beim Quellen hebt sich die Fläche, die Fugen bleiben dicht geschlossen, ein konstruktiver Gedanke, der auch bei reicher gebildeten Decken zur Ausführung kam. Es sind dies

3. Zierdecken in flacher Tonnenform von ca. 1/5 Pfeilhöhe, gebildet aus rundlichen oder gekehlten Bälkchen, oft mit reichgeschmückten End- und Mittelstücken. Dazwischen sind Brettafeln von etwa 60 cm Breite eingespundet. Beispiele bieten die Rathaussäle von Ueberlingen und Lindau am Bodensee und manche Wohnhäuser in Oberschwaben (Fig. 17).

Ueberhaupt sind die sichtbaren Holzdecken von einem besonderen Reiz und oft von bedeutendster Wirkung. Deren künstlerische Ausbildung zeigen uns (außer der vorgenannten Art) folgende Systeme:

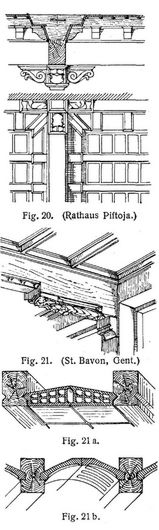

a) Bei einfachster Weise sind die Balken glatt gehobelt, abgefaßt oder profiliert, in reicher Art an den Enden mit Kopf ausgebildet; die Zwischenfelder aber entweder glatt geputzt und bemalt oder mit Täferung und Leistenwerk verkleidet (Fig. 20 und 21).

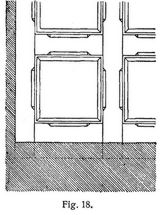

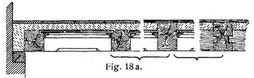

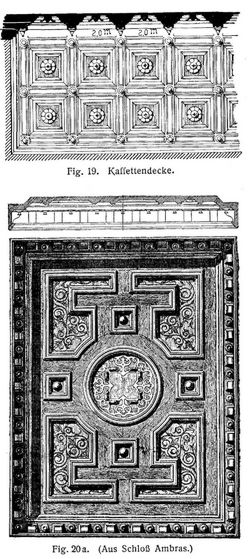

b) Reichere Ausbildung zeigen die Kassettendecken (Fig. 18). Durch quer eingespannte Balken in quadratische Felder zerlegt, werden die tragenden Teile wie die Zwischenfelder durch[681] ein Täferwerk in flacher oder stark erhabener Profilierung verkleidet, eine Gestaltung, wie sie die antiken Holzdecken und in Nachbildung derselben die großartigen Kassettendecken der Renaissancezeit darstellen (Fig. 19) [1]. Die ruhige Würde der in quadratischen Feldern gebildeten Decken (S. Maria maggiore in Rom, S. Spirito in Siena u.s.w.) ist von mächtigster Wirkung. Die spätere formale Entwicklung begnügte sich hiermit nicht mehr. Eine reichbewegte Durchbildung von Haupt- und Nebenfeldern, in Kreisform oder Kreissegmenten, abwechselnd mit Kreuzform, langgestreckten Recht- oder Sechsecken, geraden und gebrochenen Linien in sehr verschiedener Höhe der Felder ergab mit dem Ornament- und Figurenschmuck,. der in Verbindung mit Bemalung und Vergoldung oder als Holzeinlage in den verschiedensten Graden zur Anwendung kam, die höchsten Leitungen solcher Innendekoration (Fig. 20a) [2].

c) Die mittelalterlichen Holzdecken in Bogen- oder Gewölbeform sind eine Verkleidung des steil aufsteigenden Dachstuhls; sie lassen den Innenraum mächtig und hochragend erscheinen. Beispiele: in Belgien, Italien, besonders in England. Verwandt hiermit sind die sichtbaren Dachstühle weit überdeckter Räume; sie zeigen die Untersicht des Daches als Decke, die Hölzer der Dachbinder in geradliniger oder Bogenform als tragende Teile [3]. Bei den beiden letzten Bildungsweisen kommt als wichtiges Hilfsmittel zur Hebung der Gesamtwirkung die Bemalung des Holzes in reicherem oder geringerem Maße sowie die Vergoldung hinzu. Bei den kräftigen konstruktiven Teilen dienten Schnitzereien zur feineren Durchbildung [4].

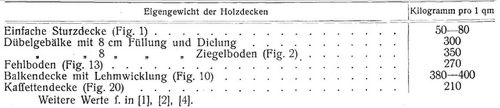

Nachstehend folgen einige Mittelwerte für das Eigengewicht der Holzdecken, wie sie allgemein gebräuchlich sind und bei den Berechnungen der Gebäudelasten in Verbindung mit den Werten der Nutzlasten zugrunde gelegt werden.

Literatur: [1] Gottgetreu, R., Lehrbuch der Hochbaukonstruktionen, 2. Teil, Berlin 1882. – [2] Breymann, G.A., Allgemeine Baukonstruktionslehre, 2. Teil. – [3] Deutsches Bauhandbuch, Bd. 2, 1. Hälfte, Berlin 1880. – [4] Handbuch der Architektur, 3. Teil, Hochbaukonstruktionen, Bd. 2, Heft 3a: Balkendecken von Barkhausen, Stuttgart 1901; ebend., 3. Teil, Bd. 3, Heft 3: Ausbildung[682] der Deckenflächen von Hugo Koch, Stuttgart 1903, 18. Kap., S. 276 ff. – [5] Heinzerling, F., Die angreifenden und widerstehenden Kräfte der Brücken- und Hochbaukonstruktionen, 2. Aufl., Berlin 1876. – [6] Taschenbuch der »Hütte«. – [7] Burkhardt, J., Der Cicerone, Basel 1860; Ders., Geschichte der Renaissance in Italien, Stuttgart 1868, B. Dekoration, S. 267. – [8] Letaruoilly, Edifices de Rome moderne, Paris 1868. – [9] Semper, G., Der Stil, Bd. 2, München 1863. – [10] Ortwein, A., und Scheffers, Deutsche Renaissance, Leipzig 1874/88.

II. Feuersichere Decken.

In Räumen, wo Wasserdampf oder Ammoniakdunst das Holzwerk gewöhnlicher Decken einer raschen Zerstörung entgegenführen, wie in Stallungen, Waschküchen oder Fabrikräumen, hat man schon früher versucht, die weichen und wenig widerstandsfähigen Teile durch solche zu ersetzen, die eine Schädigung durch Fäulnis möglichst hintanhalten, wie z.B. die Bildung der Zwischenfelder aus Form- oder Hohlsteinen (Fig. 21 und 21a). Auch in gesundheitlicher Hinsicht haftet den Holzdecken der Mangel an, daß sie Keimpilze und Ansteckungsstoffe leicht aufnehmen und festhalten und so der Uebertragung von Krankheiten Vorschub leisten. Handelt es sich aber um Herstellung von Decken, die vollkommen feuersicher sein sollen, so sind alle Holzteile gänzlich auszuschließen. In allen diesen Fällen wird heute das Tragsystem der Decken aus Balken von Eisen oder Stahl oder aus sogenannten Verbundkörpern hergestellt.

Die erste Anwendung und Verbreitung fand diese neue Bauweise der Eisenbalken als Deckenträger in den holzarmen Ländern, besonders in Frankreich, wo die Ingenieure Chibon und Zorês ihre Erfindung etwa im Jahre 1849 in Paris einführten. Die ersten angewandten Formen waren ⊥-, Λ-, ⊔- und

(Zorês)-Eisen, die später durch die I-Form ersetzt wurden. Durch die in den letzten Jahrzehnten hochgesteigerte Entwicklung der Eisenerzeugnisse kommen nunmehr die aus Schweißeisen gewalzten Tragbalken in den verschiedensten Größen und Längen zur Ausführung. Wissenschaft und Technik vereint haben es erreicht, daß die zur Anwendung gebrachten Träger in den sogenannten Normalprofilen (s.d.) [1] bei geringstem Querschnitt die größte Tragfähigkeit bieten. Um ohne genaue statische Berechnung der Deckenträger einen Anhalt über die Höhe und Entfernung der einzelnen Balken zu bekommen, muß berücksichtigt werden, daß unter Festhaltung der höchsten zulässigen Durchbiegung von 1 : 600 der Stützweite die freie Länge eines Trägers höchstens das Zwanzigfache der Trägerhöhe betragen darf. Daraus folgt, daß einer Balkenhöhe von 150, 200 bezw. 250 mm eine Entfernung der Unterzüge von 3, 4 bezw. 5 m entspricht. Bei Berechnung der Decke muß die zusätzliche Belastung pro Quadratmeter zugrunde gelegt werden; selbstverständlich ist dieselbe je nach Art des Gebäudes sehr verschieden. Nach der Erfahrung ergibt sich für Wohnräume im Mittel 250 kg, für Tanzsäle mindestens 400 kg und für Werkstätten, je nach Zweck, 300–1800 kg per Quadratmeter. Die besten Angaben über die Eigengewichte und über die Berechnung der am häufigsten vorkommenden Decken finden sich in [1]. Zur heutigen Vervollkommnung dieser Bauweise hat in der Folge die Erfahrung beigetragen, daß das Eisen an sich nicht so feuersicher ist, als allgemein angenommen worden war, was sich bei großen Bränden in Berlin und London, besonders aber in amerikanischen Städten wie Chicago und Baltimore [30], erwies. Es widersteht weder das Gußeisen noch das Schweißeisen den schlimmen Einwirkungen eines großen Feuers. Das erstere – besonders zu Stützen verwendet – zerspringt bei plötzlicher Abkühlung durch kalte Wasserstrahlen und verursacht hierdurch den Einsturz des Gebäudes. Die Schweißeisenträger biegen sich in glühendem Zustande durch, ohne zu zerreißen, und führen so die Zerstörung des Innenbaus herbei. Als wirksames Schutzmittel hiergegen hat man eine vollkommene Umhüllung oder Ummantelung der Eisenteile erkannt, wie sie zuerst von dem amerikanischen Ingenieur Wight ausgeführt wurde und im Verlauf der folgenden Darlegungen gezeigt werden wird. Die Zwischenfüllungen der Deckenfelder sind dabei aus Stoffen gebildet, die der Einwirkung des Feuers widerstehen und entweder

(Zorês)-Eisen, die später durch die I-Form ersetzt wurden. Durch die in den letzten Jahrzehnten hochgesteigerte Entwicklung der Eisenerzeugnisse kommen nunmehr die aus Schweißeisen gewalzten Tragbalken in den verschiedensten Größen und Längen zur Ausführung. Wissenschaft und Technik vereint haben es erreicht, daß die zur Anwendung gebrachten Träger in den sogenannten Normalprofilen (s.d.) [1] bei geringstem Querschnitt die größte Tragfähigkeit bieten. Um ohne genaue statische Berechnung der Deckenträger einen Anhalt über die Höhe und Entfernung der einzelnen Balken zu bekommen, muß berücksichtigt werden, daß unter Festhaltung der höchsten zulässigen Durchbiegung von 1 : 600 der Stützweite die freie Länge eines Trägers höchstens das Zwanzigfache der Trägerhöhe betragen darf. Daraus folgt, daß einer Balkenhöhe von 150, 200 bezw. 250 mm eine Entfernung der Unterzüge von 3, 4 bezw. 5 m entspricht. Bei Berechnung der Decke muß die zusätzliche Belastung pro Quadratmeter zugrunde gelegt werden; selbstverständlich ist dieselbe je nach Art des Gebäudes sehr verschieden. Nach der Erfahrung ergibt sich für Wohnräume im Mittel 250 kg, für Tanzsäle mindestens 400 kg und für Werkstätten, je nach Zweck, 300–1800 kg per Quadratmeter. Die besten Angaben über die Eigengewichte und über die Berechnung der am häufigsten vorkommenden Decken finden sich in [1]. Zur heutigen Vervollkommnung dieser Bauweise hat in der Folge die Erfahrung beigetragen, daß das Eisen an sich nicht so feuersicher ist, als allgemein angenommen worden war, was sich bei großen Bränden in Berlin und London, besonders aber in amerikanischen Städten wie Chicago und Baltimore [30], erwies. Es widersteht weder das Gußeisen noch das Schweißeisen den schlimmen Einwirkungen eines großen Feuers. Das erstere – besonders zu Stützen verwendet – zerspringt bei plötzlicher Abkühlung durch kalte Wasserstrahlen und verursacht hierdurch den Einsturz des Gebäudes. Die Schweißeisenträger biegen sich in glühendem Zustande durch, ohne zu zerreißen, und führen so die Zerstörung des Innenbaus herbei. Als wirksames Schutzmittel hiergegen hat man eine vollkommene Umhüllung oder Ummantelung der Eisenteile erkannt, wie sie zuerst von dem amerikanischen Ingenieur Wight ausgeführt wurde und im Verlauf der folgenden Darlegungen gezeigt werden wird. Die Zwischenfüllungen der Deckenfelder sind dabei aus Stoffen gebildet, die der Einwirkung des Feuers widerstehen und entwedera) gewölbeartig bezw. in Keilform zwischen die Eisenbalken eingespannt oder

b) als Mörtel, d.h. auf nassem Wege aufgetragen werden.

Bei ersterer Art werden meist Stoffe bevorzugt, die als Hohlkörper oder durch ihr Eigengewicht nur eine geringe Belastung bilden. Diese mannigfachen Konstruktionsweisen, deren Zahl schon nach Hunderten zählt, bieten der neuen Bautätigkeit ein weites Feld der Erfindung; und jeder Erfinder sucht seinen Gedanken durch Einholung eines Patentes gegen Nachahmung zu schützen. Ueber deren Bewährung wird erst der Zeiten Lauf bestimmte Ergebnisse bringen. Die wichtigsten sind hier anzuführen:

A. Eisenbalken mit gewölbter oder keilförmig eingespannter Zwischenfüllung.

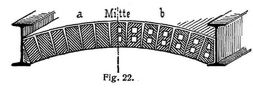

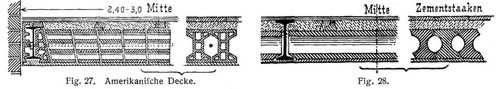

Zwischen Eisenbalken ausgeführte, 1/2 Stein starke Gewölbekappen in Voll- oder Hohlsteinen (Fig. 22, a, b) zählen zu den ältesten Konstruktionsweisen dieser Art. Zuerst wurden die Widerlagsteine mit dem Hammer zugerichtet, später aber durch besondere Formsteine ersetzt. Bei 1,0–1,5 m Spannweite in 1/10 Pfeilhöhe mit gewöhnlichem Mörtel vermauert bestehen die Kappen aus Steinen gewöhnlicher Art oder in Keilform. Der Rücken ist mit Mörtelguß auszustreichen und mit Mauersand aufzufüllen; die Gewölbeuntersicht ist sauber auszufugen oder mit glattem Putz zu versehen. Solche Decken haben den Nachteil, daß sie nicht eine Ebene bilden, und dadurch stehende Luftschichten mit sogenannten toten Winkeln entstehen, die der Lufterneuerung entgegenwirken (s. oben). Diesem Uebelstande abzuhelfen dienen die Zwischenfüllungen mit scheitrechten Gewölben, bei denen auf eine tunlichste Erleichterung der zu verwendenden Hohlsteine und richtige Aufnahme des Drucks sowie Verteilung der Spannungen zu achten ist.[683] Diese Art Formsteine (s. Fig. 23 und 24a) haben jedoch den Nachteil, daß sie zu ihrer Herstellung die Anfertigung mehrfacher Modelle notwendig machen, daher sehr kostspielig werden. Es war daher ein wesentlicher Fortschritt, die Anzahl der Modelle so zu verringern, daß nur solche für die Anfänger, die Mittelstücke und den Schlußstein nötig werden (s. Fig. 24b). Hierher kann auch die Puldasche Triumphdecke (Fig. 25), D.R.G.M. Nr. 90000, gezählt werden, gebildet aus schrägen Wölbsteinen mit Spunten in den Keilfugen. Zur Ausgleichung bei verschiedenen Spannweiten werden die Schlußsteine aus Stampfmörtel gebildet. Eine weitere Verbesserung bilden die tiefgelegten Anfängersteine, die nach den obenentwickelten Grundsätzen die Unterflanschen der Eisenbalken umfassen und gegen Feuerwirkung schützen. Besonders leichte Zwischenfelder zeigen beistehende Wölbhohlsteine von amerikanischen Erfindern (Fig. 26 und 27) [3], [4], [5]. Das Verlegen derselben geschieht mit reinem Zementmörtel, der nur die Fugen an den Berührungsflächen der einzelnen Stege ausfüllt.

B. Eisenbalken mit Zwischenfeldern aus Hohlkörpern, geformt aus Gips, Zement oder in gebranntem Ton, eine Bauweise, die den Bestrebungen der neueren Technik in besonderer Weise entspricht, weil hierbei nur trockene Körper zur Verwendung kommen, wodurch eine rasche Weiterführung des Baues, ohne Gefahr für das Holzwerk des Innenbaues, ermöglicht ist. Es ist das ebenjener Zweig des Hochbauwesens, in dem in den letzten Jahren die meisten Neuerungen eingeführt worden lind und eine fast unübersehbare Zahl von mehr oder weniger wertvollen Erfindungen gemacht wurden. Wir müssen uns darauf beschränken, die wichtigsten und grundlegenden Verbandweisen aufzuführen. Zunächst sind es die (schon bei den Holzdecken besprochenen) Zwischenfüllungen, aus ungebrannten Formstücken erstellten, wovon zu den ältesten zählen:

a) Gipsdielen von Ad. Mack in Ludwigsburg und A. und s. Probst in Hessental bei Hall, in Stärken von 3–7 cm [6] und Fig. 7 und 8.

b) Schilfbretter von Giraud, Brunner & Cie. in Mülhausen i. E., aus Gips und Rohr erstellt.

c) Spreu- und Hohltafeln aus Gips, System Katz-Stuttgart (Fig. 9) [7].

d) Kunsttuffsteinplatten von Posnansky & Strelitz in Berlin (gegründet 1868).

e) Zementdielen von Otto Böeklen in Lauffen a. N. und Stuttgart; in ebener und gewölbter Fläche mit Verstärkungsrippen, wonach die

f) Zementhohldielen von J. Wygasch in Beuthen, O.-Schl., und Breslau (gegründet 1892), D.R.P. Nr. 21772, gebildet worden sind [8].

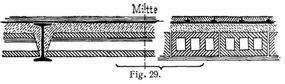

g) Zementstaaken von C. Dalmar in Trier (Fig. 28).

h) Patentdecken mit Keilverspannung von v. Heister, bestehend aus Formstücken von Gips und Kohlenasche.

Von den aus gebrannten Formstücken gebildeten Zwischendecken sind zu erwähnen:

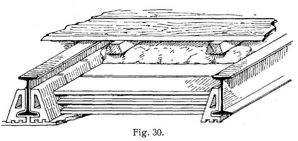

[684] i) Hourdidecken, bestehend aus Hohlkörpern von 60–90 cm Länge, 25 cm Breite und 7–8 cm Höhe. Diese liegen entweder direkt auf den Flanschen der Deckenbalken auf (Fig. 29) oder zwischen Widerlagsteinen (Fig. 30), welche die Flanschen umfassen und so einen Feuerschutz bilden. Deren Anfertigung erfolgt in den meisten Maschinenziegeleien.

k) Schmidtsche Decke aus ⊥-förmigen Stücken mit Vorkehrung für Ventilation.

1) Förstersche, und (Fig. 31) [9]

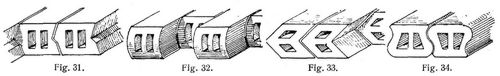

m) Müllersche Massivdecke, beide aus Hohlsteinen mit seitlicher Abfälzung. Hierher zählen auch:

n) Decken aus Hohlsteinen mit Spuntung in Dreieck-, Halbkreis- oder Karniesform, Omegasteine (Fig. 32–34).

o) Triumphformsteine von W. Lauterbach in Düsseldorf, D.R.P. Nr. 81562 [Broschüre].

p) Securadecke, D.R.P. Nr. 127549 und 136848, aus porösen Ziegelhohlsteinen mit schrägen in der Richtung der Drucklinie ansteigenden Stegen.

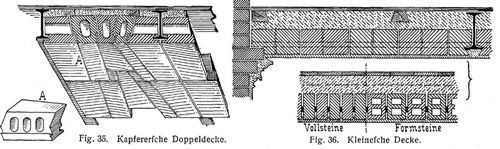

q) Doppeldecke aus Keilformsteinen, System Kapferer, D.R.P. Nr. 91360 (Fig. 35), [Broschüre].

C. Eisenbalken mit Zwischenfeldern in Flachmauerung mit Eiseneinlagen zur Verstärkung der Tragfähigkeit durch Erhöhung der Reibung in den Stoßfugen. Hierher zählen:

a) Schwemmziegeldecke, System Kopp, D.R.G.M. Nr. 51 574. Verbunden durch Ausgießen der Fugen mit raschbindendem Zement.

b) Kleinesche Decke (Fig. 36), D.R.P. Nr. 71102, bestehend aus gebrannten Voll- oder Hohlsteinen, je nach den Zwischenwelten flach oder hochkantig gestellt; erhält hier Fertigkeit und Tragfähigkeit durch Einlage von Bandeisen in die Stoßfugen mit nachfolgendem Ausgießen dieser mit Zementmörtel [10]–[12].

c) Schumanns Massiv decke, D.R.P. Nr. 80653, bei der sogenannte Wellblechschienen als Einlage dienen [13].

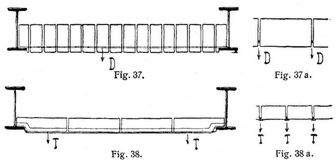

d) Moniermauerung (Fig. 37), ähnlich wie b), bei der zwischen Backsteinen oder Tuffsteinen runde Drähte eingelegt werden, oder (Fig. 38) unter die Backsteinfugen kleine ⊤-Träger, die auf den unteren Flanschen der Deckenbalken ruhen [15].

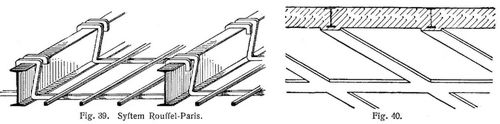

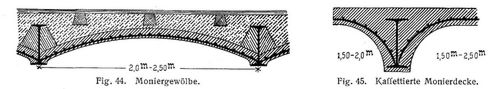

D. Eisenbalken mit Zwischenfeldern aus Mörtelmasse, die feucht eingebracht wird, aber rasch erstarrt und große Tragfähigkeit erhält. Die ersten Versuche erfolgten in Gipsmörtel, in Auftrag von 10–15 cm Stärke, getragen durch ein weitmaschiges Netz von vierkantigen Eisenstäben, von denen die querlaufenden mit hakenförmigen Enden über das Eisengebälk gelegt sind (Fig. 39), eine Verbandweise, die in der Hauptsache auf das Pariser Gebiet mit seinem ausgezeichneten Baugips beschränkt blieb. Im übrigen wurde der aus Portlandzement bereitete Stampfmörtel als Zwischenfüllung angewendet. Bei den üblichen Zwischenwelten 0,80–1,20 m ist bei der großen Druckfestigkeit des Zementmörtels im allgemeinen eine Bogenform ebenso tragfähig wie eine gerade Decke, aber leichter als diese, weil von geringerem Querschnitt. Die Pfeilhöhe ist hierbei 1/10 Weite oder geringer. Nun haben aber, wie oben schon ausgeführt, die gebogenen Zwischenfelder den Nachteil, daß sie stehende Luftschichten bilden und damit einer Lufterneuerung hinderlich sind. Aus diesem Grunde sind in Krankenhäusern, überhaupt in bewohnten Räumen, gerade Decken unerläßlich, und man hat für diesen Zweck lange Zeit die sehr schwere Stampfmörteldecke von 10–12 cm Dicke, oben mit einer leichteren Auffüllung von Schlackenmörtel zur Anwendung gebracht. Zur Erhöhung des Widerstandes[685] solcher Decken gegen Feuerwirkung erhielt die untere Trägerflansche eine Ummantelung (Fig. 40). Eine bedeutende Erleichterung der Decke kann erreicht werden durch Einspannung eines Netzwerks aus Drahtziegelgewebe (Fig. 43), auf das ein Gußmörtelestrich ausgebreitet wird. Die Untersicht der Decke wird gebildet durch ein zweites Gewebe zur Aufnahme des Putzes in Gips- oder Zementmörtel.

Den wichtigsten Fortschritt zur Erzielung größerer Tragfähigkeit brachte die Erstellung von sogenannten Verbundkörpern, d.i. eine innige Verbindung des Stampfmörtels mit Eiseneinlagen, wie er zuerst bei der Monierbanweise (s.d.) zur Anwendung kam. Die Vorteile des Zementmörtels in Verbindung mit Eisen beruhen in folgendem:

1. Sehr große Druckfestigkeit des Zementes = zehnfacher Zugfestigkeit.

2. Dessen Flächenanziehung an das Eisen = 40–47 kg/qcm.

3. Die Ausdehnungskoeffizienten von Eisen und Zement sind nicht weit voneinander entfernt.

4. Zement schützt das Eisen gegen Rotten besser als alle Anstriche und besonders auch gegen Einwirkung des Feuers.

Hieraus erklärt sich, daß bei einer Stampfmörteldecke mit Drahtnetzeinlage (Béton armé) von entsprechender Maschenweite die Stärke des Deckenfeldes um ein bedeutendes verringert werden kann. Das Drahtnetz nimmt die Zugspannungen, der Stampfmörtel die Druckspannungen auf, wodurch die Tragfähigkeit ganz außerordentlich erhöht wird und bei geringer Widerlagstärke große Spannweiten möglich sind,

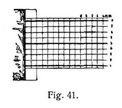

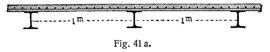

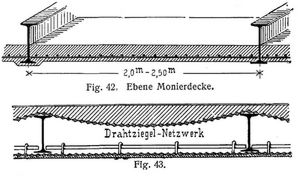

a) Die Monierdecken, wie sie von der Firma Wayß & Freytag in Neustadt a. H. seit etwa zwanzig Jahren zur Ausführung gebracht werden [16], finden für größere Spannweiten besonders in Fabrikgebäuden Verwendung. Sie werden an Ort und Stelle angefertigt. Nachdem die Eisenträger bis zur oberen Kante eingeschalt sind, wird das Eisengerippe, das je nach der Belastungsbeanspruchung aus Rundeisenstäben von 5–10 mm Dicke besteht, in Maschen von 80–100 qcm über das ganze Stockwerk geflochten und in einer Stärke von 5–6 cm mit Zement umgeben. Eine auf diese Art hergestellte Decke bildet eine einzige Zementplatte über das ganze Stockwerk. – Bei der in Fig. 41 angegebenen Geflechtstärke und einer Dicke des Betons von 5 cm ist die Tragfähigkeit von 1 m von Träger zu Träger (Fig. 41a) mit 3000 kg/qm baupolizeilich festgestellt. Größere Beanspruchungen und Spannweiten bedingen stärkere Eiseneinlagen; es empfiehlt sich jedoch aus ökonomischen Gründen, diese Decken nicht über 2,5 m Spannweite auszuführen [15]. Sie sind von relativ geringem Eigengewicht, durch die Drahteinlage sehr widerstandsfähig gegen Stöße und befähigt, bei längerem Schadenfeuer den unvermeidlichen Ausbiegungen der I-Träger zu folgen (s. Fig. 42, 44 und 45).

Eine ähnliche Deckenbildung bietet

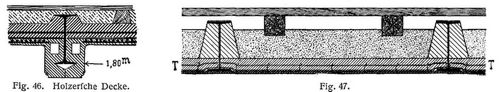

b) das System Holzer, D.R.P. Nr. 78498 [17], bei dem die auf die unteren Flanschen der I-Träger gelegten, ca. 20 mm hohen L- oder ⊤-Eisen (in Fig. 47 mit T bezeichnet) eine Rohrmatte zwischen sich und einen ca. 3 mm starken verzinkten Rundeisenstab aufnehmen, auf die, nachdem die Befestigung durch verzinkten Bindedraht stattgefunden hat, Zementmörtel aufgebracht wird. Ueber diesen kann dann die Deckenfüllung u.s.w. gelegt oder Gußmörtel bis[686] zum Fußboden aufgetragen werden. In [15] finden sich verschiedene Verbandweisen von a) und b) angegeben; erwähnt sei noch, daß die Holzer-Decken billiger und leichter sind als Monierdecken und daß sich der Deckenputz besser herstellen läßt wegen des unmittelbaren Auftrags auf das Rohrgewebe (Fig. 46). – Einen weiteren Schritt zur Vervollkommnung zeigt

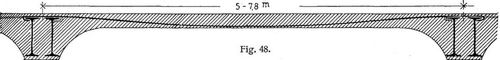

c) die Könensche Voutenplatte (Fig. 48), ein zwischen den Auflagern, seien es Unterzüge oder Mauern, eingespannter Verbundkörper, der, bei sehr geringem Querschnitt auf 6–8 m freiliegend ausgeführt, eine große Ersparnis an Eisen und Zement ermöglicht [18], [19], [3], S. 136.

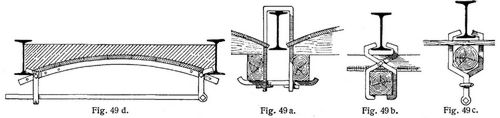

Bei allen Deckenbildungen mit Eisengebälk und Stampfbeton oder Wölbsteinen ist es erforderlich, für die Ausführung eine Einrüstung mit Einschalung zu erstellen, welche die Baukosten nicht unwesentlich beeinflussen. Damit diese Kosten nicht zu bedeutend werden, dürfen die Rüsthölzer nicht von unten aus unterstützt oder getragen werden; sie sind vielmehr am Eisengebälke aufzuhängen, aber so zu verlegen, daß sie nach Fertigstellung der Arbeit leicht gelöst und weggenommen werden können, wie dies in den Fig. 49a–49 d dargestellt ist Auch ist es von Vorteil, wenn nicht alle Felder gleichzeitig einzuschalen sind, vielmehr, um an Rüstholz zu sparen, nur zwei bis drei auf einmal.

E. Verbunddecken (ohne Eisengebälk). Gegenüber den soeben besprochenen Deckenbildungen bildet einen weiteren Fortschritt und besonders eine weitere Ersparnis an Eisen das

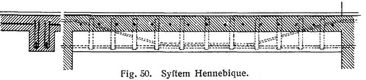

System Hennebique (Architekt in Brüssel), das unter Ausschaltung der Eisenbalken nur dünne Zugstangen, die durch Querbänder versteift sind, als Träger verwendet (Fig. 50), [24], [28].

In folgerichtiger Durchführung desselben Grundgedankens sind auch die Stützenbildungen aus dünnen Eisenstäben unter sich durch Querbänder versteift, gebildet und hierdurch bei geringstem Querschnitt eine sehr große Standfestigkeit erzielt. Bedeutende Beispiele in großer Zahl, die in [22], [23] und [25]–[28] dargestellt sind, erhärten dies. Als einziger Nachteil dieser Bauweise ist zu erwähnen, daß der gesamte Aufbau der Stützen und Decken mit ihrem Balkensystem eine durchgehende Einrüstung von Stockwerk zu Stockwerk verlangt. Diesem Mangel ist das nachfolgende System nicht unterworfen, das auch sonst von allen vorerwähnten abweicht:

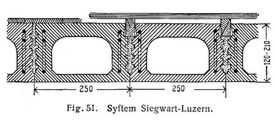

System Siegwart (Architekt in Luzern). Bei diesem werden Verbundkörper als Hohlbalken von 25 cm Breite und 12–21 cm Höhe erstellt (Fig. 51), in Längen von 4–6 m (eine größere Länge ist wegen der Schwierigkeit der Beischaffung nicht ratsam). Diese Verbundhohlbalken werden einzeln nebeneinander verlegt und die erweiterten und mit Nuten versehenen Stoßfugen mit Zement ausgegossen. Ueber die Verwendung in einzelnen Fällen, z.B. bei größeren Spannweiten, s. [29].

Literatur: [1] Scharowsky, Musterbuch für Eisenkonstruktionen, 3. Aufl., Bd. 1, Berlin 1895. – [2] Breymann, Allgemeine Baukonstruktionslehre, 3. Teil: Konstruktionen in Eisen, 6. Aufl., Leipzig 1902, S. 171 ff. – [3] Handbuch der Architektur, 3. Teil, 2. Band, Heft 3a: Balkendecken, 2. Aufl., Stuttgart 1901. – [4] Zeitschr. des österr. Ingen.- und Arch.-Ver. 1896, S. 264. – [5] Schweiz. Bauztg., Bd. 30, 1897, S. 144. – [6] Architekt Adolf Mack, Ludwigsburg,[687] patentierte Gipsdielen. – [7] Dr. Katz, Reg.-Baumeister Stuttgart-Cannstatt, Spreutafeln, D.R.P. Nr. 52725. – [8] Höffer, O., Ingenieur, Breslau, Verwendung von Zementdielen und Zementbrettern im Hochbau, Breslau 1895. – [9] Zentralbl. der Bauverwalt. 1897, S. 579. – [10] Deutsche Bauztg. 1893, S. 507. – [11] Neue Decke System Kleine, von Knoch & Kallmeyer, Halle a. S. – [12] System Kleine, Arch. Karl Schmidt, Stuttgart 1898. – P.J. Schürmanns Massivdecken auf Wellblechschienen, Münster i. W. 1896. – [14] Wayß, G.A., Die Monier-Mauerung, Berlin 1895. – [15] Wayß & Freytag, Bauten in Stampfbeton, Monierbeton u.s.w., Berlin 1895. – [16] Barkhausen, Verbundkörper aus Mörtel und Eisen im Bauwesen, Zeitschr. f. Architektur, Hannover 1902, Nr. 48, S. 245–252. – [17] Wayß & Freytag, Das System Holzer (D.R.P. Herstellung von feuersicheren Decken, Neustadt a. H. und Berlin 1895). – [18] Konen, Grundzüge für die statische Berechnung der Beton- und Betoneisenkonstruktionen, Zentralbl. der Bauverwaltung 1902, Nr. 22, S. 229. – [19] Könensche Voutenplatte für Decken u.s.w., 3. Aufl., Berlin 1899. – [20] Spitzer, Entwicklung der Betoneisenbauten vom Beginn bis Gegenwart, Zeitschr. des österr. Ingen.- und Arch.-Ver. 1902, Nr. 54, S. 73. – [21] Deutsche Portlandzement- und Betonindustrie auf der Düsseldorfer Ausstellung, Berlin 1902. – [22] Le béton armé, Organe des Agents et Concessionnaires du Système Hennebique, 6 Jahrgänge von 1898 an. – [23] Relevée des travaux exécutée en Système Hennebique pendant l'année 1900, Paris, Rue Danton. – [24] Finkelstein, M., Armierte Betonbauten (System Hennebique), Paris 1901. – [25] Züblin, Ed., Zivil-Ing., Die Spinnerei »La cité« Mühlhausen, erbaut nach System Hennebique, 1900. – [26] Hennebique-Konstruktion in Leipziger Monatsschr. s. Textilindustrie 1902, Nr. 17, S. 258–260. – [28] Mörsch, E., Fabrikbau in Betoneisen für die Daimler-Motoren-Gesellschaft in Untertürkheim (Württemberg), Deutsche Bauztg. 1902, Nr. 1 und 2. – [28] Mörsch, E., Theorie der Betoneisenbauweise, Vortrag, Deutsche Bauztg. 1903, Nr. 33. – [29] Recordon, B., Ein neues System von armiertem Beton, Schweiz. Bauztg. 1901, Bd. 37, Nr. 24 und 25. – [30] The Baltimore Conflagration, Report of the committee on Fire-resistive Construction of the National Fire Protection Association, 1904, 2. Aufl., Chicago 1904.

Weinbrenner.

http://www.zeno.org/Lueger-1904.