- Galvanotechnik

Galvanotechnik. Die Zweige der Galvanotechnik sind die Galvanostegie (Veredelung, Ausschmückung oder Brauchbarmachung eines Metalles durch Ueberziehen mit einem andern Metalle) und die Galvanoplastik (Herstellung naturgetreuer Kopien von Gegenständen verschiedenster Art mittels des galvanischen Stromes in solcher Stärke, daß sich die Kopie als Ganzes von dem abzubildenden Gegenstande abheben läßt).

Folgende Uebersicht gibt einen Begriff von der Vielseitigkeit der galvanoplastischen Arbeiten.

A. Massive Niederschläge, ausschließlich in Kupfer (Galvanoplastik):

Herstellung monumentaler Figuren; Kopieren von Münzen u. dergl.; Anfertigung von Gegenständen der Kunstindustrie, die sonst in Bronze gegossen werden; Massenherstellung von Knöpfen, Schmucksachen, Verzierungen für Möbel u. dergl.; Erzeugung von Relieflandschaften; Herstellung von Kupferplatten für den Kupferstecher; Kopieren gestochener Kupferplatten und Holzschnitte, um die Originale schonen zu können; Anfertigung von Druckplatten, zum Teil unter Zuhilfenahme der Photographie; Herstellung von Platten zum Naturselbstdruck; Herstellung von Formen für Schriftgießerei und Buchdrucklettern mit kupfernen Köpfen; Anfertigung von kupfernen Röhren ohne Lötung, Metallbändern und Drähten; Ueberziehen von kleinen Tieren und Pflanzen, um sie in ihren Formen zu erhalten.

B. Dünne Niederschläge als Ueberzüge auf andern Metallen (Galvanostegie).

Versilberung und Vergoldung von Tafelgeräten, Schmucksachen und Kunstindustriegegenständen; Verstählen von gravierten Kupferplatten zum Schütze derselben gegen Abnutzung beim Druck; Verkupfern und Vermessingen von Eisen und Zink zwecks Herstellung künstlicher Bronze sowie zum Schütze gegen atmosphärische Einflüsse.

Bei galvanoplastischen Arbeiten werden Metalle aus chemischen Lösungen gefällt, die sich auf den zu überziehenden oder abzuformenden Gegenständen, deren Oberfläche elektrische Leitungsfähigkeit besitzen muß, niederschlägt. Der in das Bad gehängte Körper (Kathode) wird mit dem negativen Pol der Stromquelle verbunden, während der positive Pol nach einer in das Metallbad gehängten Metallplatte (Anode) führt. Diese besteht immer aus demselben Metall, das in der Lösung enthalten ist, und löst sich in dem Maße im Bade auf, als Metall aus der Lösung gefällt wird, so daß fortwährend Neusättigung des Bades unter Verbrauch der Anode stattfindet. – Bei der Herstellung der Kopie eines Kupferstiches, einer Medaille u. dergl. auf galvanoplastischem Wege verfuhr Jacobi, der Begründer der Galvanoplastik, in der Weise, daß[247] er von dem Original ein galvanoplastisches Negativ erzeugte und erst von diesem Negativ die dem Original getreue Kopie, das Positiv, erhielt. Später vereinfachte er das Verfahren des zweimaligen galvanoplastischen Niederschlages, indem er das Negativ (die Form oder Matrize) auf mechanischem Wege durch Abformen in einer plastischen Masse (Gips, Wachs, Guttapercha, Stearin, Leim) gewann, dieses nichtmetallische Negativ leitend machte und so durch einmaligen galvanoplastischen Niederschlag die Kopie des Originals verfertigte.

Die Herstellung der Formen oder Matrizen und das Leitendmachen derselben ist bei den verschiedenen Formmassen verschieden. Bei Herstellung von Metallformen aus leicht schmelzbaren Metallegierungen, meist Mischungen aus Wismut, Blei und Zinn, wird der Gegenstand geölt und das flüssige Metall langsam aufgegossen. Da das Gefüge der Metallegierungen körnig ist, eignen sich diese Formen nicht für die Abformung seiner Gegenstände. Um zu verhindern, daß sich beim Einsetzen von Metallformen in die Flüssigkeit das Metall auf diesen festhaftend niederschlägt, wird die Form vorher eingeölt oder eingefettet. Haben Gegenstände sein gravierte Linien, so genügt dies Verfahren nicht; vielmehr wird die Kupferoberfläche versilbert und das Silber durch Bestreichen mit einer Jodlösung in Jodsilber übergeführt. Zur Verhinderung von Metallabscheidungen wird die Rückseite der Formen vorteilhaft mit Asphaltlack überzogen. Im D.R.P. Nr. 123056 ist ein Verfahren zur Herstellung leicht abhebbarer metallischer Formen für galvanoplastische Niederschläge beschrieben. Die Formen sind aus dünnem Blech oder aus dünnwandigem Guß hergestellt, das oder der auf der nicht für den Niederschlag bestimmten Seite gerieft ist, um durch leichtes Ein- und Zerreißen das Entfernen der Form zu ermöglichen. Bei Verwendung von Guttapercha zur Herstellung von Formen kommt eine Guttaperchamasse zur Anwendung, die beim Erhitzen auf 80–90° C. plastisch wird und beim Abkühlen ihre ursprüngliche Zähigkeit und Festigkeit wieder annimmt. Die Guttapercha muß frei von erdigen Substanzen und kleinen Holzfasern sein. Zum Abformen weicht man sie in heißem Wasser auf, knetet sie zwischen den befeuchteten Händen und formt aus der Masse eine der Größe des abzuformenden Gegenstandes entsprechende etwa 10–20 mm starke Platte. Diese weiche Guttaperchaplatte wird mit Graphit bestreut und an den gleichfalls mit Graphit eingeriebenen Gegenstand erst lose mit der Hand gedrückt, dann mit Hilfe einer Hand- oder hydraulischen Presse fest angepreßt. Lenoir benutzt nicht reine Guttapercha, sondern ein Gemisch von Guttapercha mit Schweineschmalz und Harz, besonders zum Abformen zweiseitiger Gegenstände, wie Medaillen. Mischungen von Guttapercha und Olivenöl kommen hauptsächlich zum Abformen seiner Gegenstände mit unterschnittenen Formen zur Anwendung. – Wachs- und Stearinformen eignen sich für leicht zerbrechliche Gegenstände, bei welchen keine Presse benutzt werden kann, oder für Gegenstände, die in Hochrelief gearbeitet sind und keine Unterschneidungen haben. Da Wachs und Stearin je nach der Temperatur bald weicher, bald härter sind, nimmt man niemals reines Wachs oder Stearin, sondern gibt ihm gewisse Zusätze, die seine Elastizität erhöhen, wie Talg, Bleiweiß, Olivenöl, venezianischen Terpentin und seinen Graphit. Zur Herstellung der Wachsformen gießt man die geschmolzene Wachsmasse in flache, wagerecht aufgestellte viereckige Kästen und drückt den abzuformenden Gegenstand im Augenblick des Erstarrens der Mischung mit seiner nach unten liegenden Außenfläche in die Wachsmischung ein. Gegenstände, die keine Wärme vertragen oder leicht zerbrechlich sind, z.B. solche aus Wachs oder Ton, werden in Gips abgeformt. Der Preis der Gipsformen stellt sich niedriger als der der bisher genannten. Zur Herstellung der Formen wird der zuvor mit Graphit bestreute Gegenstand mit einem Rande umgeben; sodann wird zunächst feinster Alabastergips, hierauf eine dickflüssige Gipsmasse aufgegossen. Nach dem Erstarren der Masse wird die Form entfernt und ausgetrocknet. Da der Gips Flüssigkeiten durchläßt und folglich die Formen beim Eintauchen in das galvanische Bad zerstört werden würden, empfiehlt sich ein Imprägnieren (Dichten) der Gipsformen mit Stearinsäure oder Leinölfirnis; andre Imprägnierungsmittel sind Wachs mit Stearinsäure oder Paraffin mit Walrat. – Formen aus Leim eignen sich für Abgüsse sehr seiner sowie stark profilierter Gegenstände, da der Leim sehr plastisch ist und sich von Gegenständen mit zahlreichen Vorsprüngen und Vertiefungen gut abheben läßt. Anderseits haben Leimformen den Nachteil, daß sie im galvanischen Bade aufquellen und ein Verzerren der Form verursachen. Infolge des Aufquellens tritt eine Lösung der Leimmasse ein, die Bäder verdicken, der Leitungswiderstand erhöht sich, und es wird spröder Kupferniederschlag gebildet. Durch geeignete Mittel muß daher die Löslichkeit des Leimes in Flüssigkeiten verhindert werden.

Das Leitendmachen der nichtmetallischen Formen geschieht in den meisten Fällen durch Aufbürsten von Graphit. Der verwendete Graphit muß gut leiten, rein und kornfrei sowie feinpulverig sein. Das Graphitieren der Form wird von Hand oder durch Graphitiermaschinen mit einer langhaarigen Bürste ausgeführt; bei härterem Stoff kann die Bürste gröber sein, bei weicherem, wie Leim und Wachs, muß eine weichere Bürste benutzt werden. Die Abbildung einer Graphitiermaschine dieser Art ist aus dem Katalog von W. Pfanhauser-Berlin zu entnehmen. Die Formen werden auf ein sich langsam drehendes wagerechtes Rad gelegt, auf dem eine Bürste gleichzeitig in senkrechter und schwingender Bewegung tätig ist. Das Verstäuben des Graphits wird dadurch verhütet, daß der Graphitraum luftdicht abgeschlossen ist. Der überschüssige Graphit sammelt sich in einem Behälter im Fußgestell. Auch kommen Graphitiermaschinen zur Anwendung, bei denen das Graphitpulver durch Gebläseluft gegen die leitend zu machende Fläche geführt wird. Der Graphitstaub wird in einem besonderen Behälter mechanisch aufgewirbelt und durch das Gebläse angesaugt, wobei nur die feinsten Graphitteilchen mitgerissen werden, während die gröberen Teile in dem Behälter zurückbleiben (D.R.P. Nr. 132177). Ist der Gegenstand mit Graphit versehen, so wird er zum Einhängen in das Bad mit kupfernen Bügeln oder Drähten ausgerüstet. Damit die Verbindung des Aufhängedrahtes mit der leitend gemachten Fläche möglichst innig ist, legt man zwei Kupferdrähte etwa von der Stärke eines Roßhaares, sogenannte »Fühler«, zwischen die Berührungsstellen. Bei sehr großen Formen läßt man eine[248] Reihe von Kupferdrähten auf die graphitierte Oberfläche, besonders in die tiefliegenden Stellen auflaufen. Vielfach sucht man die Leitungsfähigkeit der Formen durch Anwendung von metallisiertem Graphitpulver (Silber- und Goldgraphit) zu erhöhen, oder man legt auf den abzuformenden Gegenstand Blattsilber, Blattzinn u.s.w. und preßt erwärmte Guttapercha darüber, an der nach dem Abheben die Blattmetalle festkleben. Verfahren zum Leitendmachen der Formen sind in den Patentschriften Nr. 24235, 48708, 57853, 65819, 83502, 84235, 91900 beschrieben.

Beim Einhängen der Gegenstände in das galvanische Bad ist besonders darauf zu achten, daß sich die Formenflächen parallel zur Anode befinden, damit alle Stellen der Form mit gleichdickem Niederschlage bedeckt werden. Bevor die Form in das Bad kommt, übergießt man sie mit verdünntem Alkohol, um eine gleichmäßige Benetzung im Bade zu erreichen und das Ansetzen von Luftbläschen zu verhindern. Zur Verhütung des Aufsteigens leichter Formen aus Guttapercha, Wachs u. dergl. im Bade werden diese Formen durch Anbringen von Bleistücken beschwert. Galvanoplastische Arbeiten werden meist in saurer Kupfersulfatlösung ausgeführt, der man zur Erhöhung der Leitungsfähigkeit Schwefelsäure zusetzt. Man kann auch Gold-, Silber-, Nickel-, Messing-, Bronze-, Eisen-, Zinn-, Zink- u. dergl. Reproduktionen erhalten. Verfahren zur Herstellung von Kupfer-, Zink-, Messing- und Bronzeniederschlägen unter Benutzung von Aluminium- oder Magnesiumkontakten enthalten die Patentschriften Nr. 128318 und 128319.

Es lassen sich zwei Verfahren zur Galvanoplastik unterscheiden: das Verfahren zum Kupferniederschlagen ohne Anwendung äußerer Stromquellen und das Verfahren mit Anwendung äußerer Stromquellen. Ersteres Verfahren umfaßt den Betrieb mit einfachen Apparaten (Zellen- oder Trogapparaten), letzteres den Betrieb mit Batterie oder Dynamomaschine bezw. Akkumulatoren.

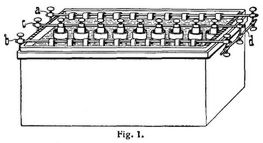

Für Arbeit mit äußerer Stromquelle dient als Batterie das Smee-, Groove-, Bunsen- und besonders das Daniell-Element. An Stelle des äußeren Kupferzylinders beim Daniell-Element treten die zur Aufnahme des Niederschlages bestimmten Formen. Demnach besteht der Apparat aus einem mit 22 prozentiger Kupfervitriollösung gefüllten säurefesten Gefäß zum Aufnehmen der Formen und einer runden oder viereckigen porösen Tonzelle (Diaphragma), in der sich Zink und mit Amalgamiersalz versetzte Schwefelsäure befindet. Durch Einhängen mit Kupfervitriol gefüllter Säckchen aus starker Leinwand oder durchlöcherter Kästchen aus Blei, Holz u. dergl. wird die Kupfervitriollösung ununterbrochen ergänzt. Wird das Zink durch Kupferdraht oder Kupferstangen mit dem abzuformenden metallischen oder durch Bürsten mit Graphit leitend gemachten Gegenstand verbunden, so oxydiert das Zink durch den Sauerstoff, und das aus der Vitriollösung ausgeschiedene Kupfer schlägt sich in kohärentem Zustande auf dem abzuformenden Gegenstand nieder. Die Vorrichtungen zum Arbeiten im einfachen Apparate sind je nach dem Zwecke verschieden. Während man früher meist die wagerechte Anordnung bei den abzuformenden Gegenständen vorzog, wird heute nur noch mit senkrechter Anordnung gearbeitet, weil diese gestattet, während des Arbeitsvorganges durch Herausheben des Gegenstandes zu beobachten, wie weit die Metallabscheidung fortgeschritten ist. – Für größere Ausführungen kommen mehrere Zellen in einer Wanne zur Anwendung (Fig. 1). Die Warenstangen a und b tragen die Formen; an der Anodenstange c hängen die Zinkplatten, welche in die mit Schwefelsäure gefüllten Tonzellen tauchen. Die Wanne ist mit Kupfervitriol gefüllt. Durch einen Kupferdraht oder eine Kupferstange d sind die drei Leitungsstangen untereinander leitend verbunden. Damit der Niederschlag gleichstark wird, müssen die Formen den Diaphragmen genau gegenüber hängen. Als Kupferbad für den einfachen Apparat verwendet man eine gesättigte Lösung aus reinem Kupfervitriol in kalkfreiem Wasser, und zwar 250 g Salz auf 1 l Wasser. Eines Zusatzes von Schwefelsäure, wie bei Anwendung äußerer Stromquelle, bedarf es für galvanoplastische Niederschlage im einfachen Apparate nicht, da durch die Tonzellen Schwefelsäure in das Bad diffundiert und sich durch den elektrolytischen Prozeß Schwefelsäure bildet. Man erhält in 1 Stunde bei 0,1 qm Elektrodengröße aus dem Bade eine Kupferfällung von 1,0 g bei Anwendung des Smee-, 1,2 g bei Anwendung des Daniell- und 2,0 g bei Anwendung des Bunsen-Elementes.

Bei Betrieb mit äußerer (getrennter) Stromquelle werden die Leitungsstangen mit einer galvanischen Batterie oder einer Dynamomaschine verbunden. An die Stangen a und b (Fig. 1) werden mittels kupferner Haken Kupferanoden gehängt, die mit dem Anodenpole der Batterie oder Dynamomaschine verbunden sind. An diesen Anodenpolen kann sich die freiwerdende Schwefelsäure unter Zersetzung des Kupfers zu Kupfervitriol sättigen und den Kupfergehalt fast auf gleicher Höhe halten. Der negative Pol wird bei Dynamobetrieb mit der Stange c verbunden. Bei Batteriebetrieb führt die Kohle (Bunsen-Element) oder das Kupfer (Daniell-Element) zur Anode, das Zink zur Kathode (Warenleitung). Die Anodenleitungen a und b werden miteinander verbunden, während die Warenleitung getrennt bleibt. Diaphragmen fehlen bei Anwendung äußerer Stromquellen, ferner kommen keine metallischen Beimischungen, wie durch Austritt der Zinkvitriollösung aus den Tonzellen beim einfachen Apparate, in das Bad. Durch Einschaltung eines Stromreglers läßt sich die gewünschte Stromstärke erzielen; man kann die Niederschlage durch stärkeren Strom schnell decken und bei schwächerem Strom wachsen lassen, was im einfachen Apparate nur schwer möglich ist.

In größeren galvanotechnischen Betrieben wird allgemein die Dynamomaschine zur Stromerzeugung benutzt, und zwar kommt fast ausschließlich das System der Nebenschlußmaschinen[249] in Betracht, bei dem lieh von den Bürsten eine Nebenleitung zur Speisung der Elektromagnete abzweigt. Es besteht hierbei geringere Gefahr als bei Hauptstrommaschinen, wenn Kurzschluß stattfindet. Für alle Dynamomaschinen gilt, daß sie für einen bestimmten Widerstand eingerichtet sind und daß, wenn einzelne Bäder ausgeschaltet werden oder die eingehängten Flächen sich vermindern, entsprechende Widerstände eingeschaltet werden müssen. Bei der Nebenschlußmaschine würde sich bei der Unterlassung dieser Maßregel die erzeugte Stromstärke vermindern, während bei Hauptstrommaschinen die Stromstärke wachsen und eine Erhitzung der Ankerwicklung herbeiführen kann. Bei der Nebenschlußmaschine ermöglicht ein in die Wicklung eingeschalteter Regler (Fig. 2), mehr oder weniger Strom zu erzeugen und unnötigem Kraftverbrauch vorzubeugen.

Die Bäder zur Niederschlagsarbeit für Dynamomaschinen bestehen meist aus 100 l Kupfervitriollösung von 18° Bé und 1–11/2 l reiner Schwefelsäure von 66° Bé, zur Niederschlagsarbeit mit Batterie aus 100 l Kupfervitriollösung von 18° Bé und 11/2–2 l reiner Schwefelsäure von 66° Bé. Bei Bestimmung der Arbeitsverhältnisse der Bäder kommt es darauf an, bei welcher Stromstärke in jedem einzelnen Falle die günstigsten praktischen Erfolge erzielt werden. Die Stromstärke läßt sich für manche Fälle im voraus annähernd bestimmen. Bei der Angabe der Stromstärke eines Bades bezieht man sich auf die Einheit der eingehängten Metallflächen, als welche 1 qdm gilt, und nennt die für den Quadratdezimeter angewandte Stromstärke Stromdichte. Die Stromdichte hat einen Widerstand im Bade zu überwinden; bei der Berechnung bezieht man auch diesen auf die Flächeneinheit von 1 qdm und fügt noch die Annahme der Entfernung der Anode von 1 dm hinzu, so daß man also den Widerstand von 1 cdm Flüssigkeit hat (spezifischer Widerstand). Dieser ist für Bäder bestimmter Zusammensetzung derselbe und läßt sich bei der Arbeit nach bestimmten Vorschriften aus Tabellen entnehmen [6]. Außerdem entstehen im Bade noch Widerstände infolge der Polarisation und Zersetzung zwischen Metall und Flüssigkeit sowie in bestimmten Fällen Gegenströme durch Berührung der Anode mit dem Bade. Die Schnelligkeit der Niederschlagsarbeit in einem galvanischen Bade wächst mit der Zunahme der Spannung oder elektromotorischen Kraft; je langsamer die Erzeugung des Niederschlages erfolgt, desto glatter, haltbarer, dichter und schöner wird der letztere. Zur Herstellung des haltbaren Ueberzuges gilt als Erfahrungsregel, daß die wirksamen Zinkflächen und die Anodenfläche bei Bädern von mittelgroßem Widerstand mindestens so groß sein müssen als die Oberfläche der Waren. Dies ist bei Anwendung von galvanischen Elementen maßgebend für die Wahl der Schaltung. Die stündliche Niederschlagsmenge p in Gramm läßt sich annähernd nach der von Waltenhofen angegebenen Formel

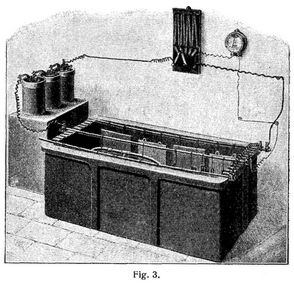

berechnen. Darin ist e die elektromotorische Kraft (e = 6 für Smee-, e = 12 für Daniell-, e = 20 für Bunsen-Elemente), M das äquivalente Gewicht des gefällten Metalles, u der vorher zu ermittelnde Widerstand in einem Element, o der Leitungswiderstand der Flüssigkeit, bezogen auf 1 qcm der Elektroden im Abstande von 1 cm, d der Plattenabstand in Zentimetern, n die Anzahl der Elemente der Batterie, f die Elektrodengröße in Quadratzentimetern. – Nur in gewissem Grade darf man durch höhere Spannungen oder stärkere elektromotorische Kraft die Stromdichte erhöhen, um dadurch die Niederschlagsmenge zu vermehren. Zu große Stromstärke kann pulverartige, zu geringe spröde Niederschläge erzeugen. Die Stromstärke ändert sich ferner mit der Vergrößerung oder Verkleinerung der eingehängten Metallflächen. Da man aber die Stromdichte in praktischen Grenzen halten muß, so müssen bei Verringerung der in ein Bad gehängten Flächen Widerstände eingeschaltet werden. Hierzu dienen die bereits erwähnten Regler. Ein Spannungsmesser gibt durch seinen Zeiger an, wenn der Widerstand im Bade eine Veränderung erfährt, worauf der normale Widerstand mit Hilfe des Reglers wiederhergestellt wird. Fig. 3 zeigt die Einschaltung des Reglers und Spannungsmessers bei Arbeiten mit äußerer Stromquelle. Der Spannungsmesser (Voltmeter) wird mit der Waren- und Anodenleitung durch einen 1 mm starken Kupferdraht verbunden, und zwar mit der Anodenleitung an den Punkten, an welchen die Spannung gemessen werden soll. Der Zuleitungsdraht, der von der Batterie kommt, führt zur linksseitigen Klemmschraube des Reglers, die mit dem ersten Kontaktknöpfe links durch[250] Kupferdraht ist. Steht die Metallkurbel auf diesem äußersten linken Knopfe, so geht der Strom ungeschwächt durch die Kurbel und den durch sie eingeschalteten Leitungsdraht. Wird die Kurbel nach rechts auf den nächsten Knopf gestellt, so sind zwei Kupferspiralen in die Leitung eingeschaltet u.s.f. Auf diese Weise wird die erforderliche Anzahl Ohm eingeschaltet und die Stromstärke geregelt. Da meistens bei einem Bade Gegenströme durch die Beschaffenheit der Waren hervorgerufen werden, so empfiehlt es sich in manchen Fällen, bei Beginn der Arbeit einen stärkeren Strom anzuwenden, um zunächst die Waren zu »decken«, worauf die weitere Arbeit bei normaler Stromstärke vor sich geht. Die Temperatur der Bäder beträgt 15–20° C.; im Winter empfiehlt sich ein künstliches Anwärmen der Bäder.

Die Aufstellung der Stromquelle soll bei Elementen derart sein, daß ihre Bedienung möglichst bequem wird. Dynamomaschinen sind auf eingemauertem Sockel mit Holzbelag aufzuschrauben, damit kein Zittern der Bürden und keine Bildung großer Funken eintritt. Vorteilhaft findet die Dynamomaschine in der Mitte einer Bäderreihe Platz, damit sie von einzelnen Bädern nicht zu weit entfernt ist, wodurch bei Nebenschlußmaschinen die Regelung unbequem würde. Mit der Entfernung der Dynamomaschine von den Bädern wächst der Widerstand in den Leitungen, und diese müssen dann stärker gewählt werden.

In der Stärke der Leitungen richtet man sich nach der Anzahl der Elemente. Für kleine Verhältnisse bei zwei Elementen wählt man Kupferdraht von 1,5 mm, bei vier Elementen von 2 mm Dicke. Bei genauerer Bemessung kann man nach Uppenborn 1/2 qmm für 1 Ampère Stromstärke rechnen. Langbein gibt für Dynamomaschinen folgende Angaben: Für kurze Leitungen (bis 20 m) für je 3 Ampère 1 qmm Querschnitt für Ströme bis 300 Ampère, bei längeren Leitungen je 1 qmm Querschnitt für 1,5–2 Ampère.

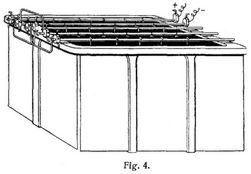

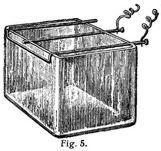

Die Wahl der Wannen hängt von der Art des Bades ab. Für kleinere Bäder bis 300 l Inhalt ist Steinzeug (Fig. 4) oder emailliertes Gußeisen am ratsamsten, für cyankaliumhaltige Bäder dürfen nur derartige Wannen und eiserne oder gemauerte Behälter mit Zementauskleidung gebraucht werden. Ausgepichte Holzwannen dienen für größere Nickelbäder. Für kalte, kleine Bäder genügen Glaswannen (Fig. 5). Wannen aus Steinzeug vertragen das Anwärmen nicht. Die Wannen sollen bequem zugänglich, kleinere in handlicher Höhe auf Holzböcke gestellt werden. Die Zuführung der Drähte erfolgt von unten oder an der Seite des Bades, die zur Bedienung desselben am wenigsten benutzt wird. Der Betrieb mehrerer Bäder darf nur in der Weise erfolgen, daß jedes Bad seinen Strom von der Hauptleitung aus erhält, also in Parallelschaltung, weil die Bäder verschiedene Widerstände haben.

Die Einhängung der Waren und Anoden geschieht mit Hilfe von Messingröhren oder Stangen, die über die Wanne, wenn nötig, auf isoliert laufenden Leisten gelegt werden. Die Haken für die Waren bestehen aus reinem Kupfer, für die Anoden aus demselben Metall oder aus Platin. Die Waren- und die Anodenleitung werden bei Anwendung von Kupferdraht durch Porzellanisolatoren oder bei Kupferstangen durch Holzträger isoliert; sie laufen in einem Abstand von etwa 5 cm voneinander. Die Leitungen enden bei den Dynamomaschinen in Quecksilbernäpfen, da Verschraubungen bedeutende Verluste verursachen können. In größeren Anstalten kommen Schaltapparate zur Anwendung, um freiere Verwendung des Stromes zu gestatten.

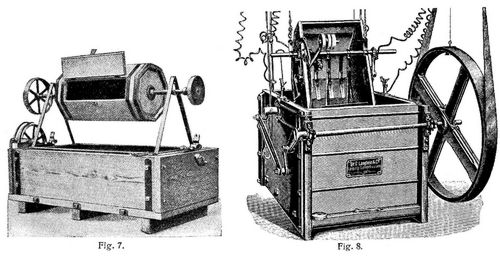

Zum Galvanisieren kleiner Massenartikel dient als einfachstes Hilfsmittel der in Fig. 6 dargestellte Elektroplattierkorb. Er wird in das Bad eingehängt und die kleinen zu galvanisierenden Gegenstände werden auf den Korb geschüttet. Bei andern Apparaten zur Massengalvanisierung werden die Waren in durchlöcherte sich drehende Metalltrommeln (Fig. 7, W. Pfanhauser, Berlin, Wien) gelegt. Bestehen diese Trommeln aus nichtleitendem Material, so wird den Waren der Strom durch Kupferstreifen zugeführt, die einerseits innen an der Trommelwandung befestigt, anderseits mit der Stromquelle in Kontakt gebracht sind. Bei einem andern Massengalvanisierungsapparat wird die Stromrückleitung zu den Waren durch Metalldorne bewirkt; diese Dorne drehen sich um eine Welle, die mit dem Kathodenpole der Stromquelle in Kontakt steht. Joray-Paris (D.R.P. Nr. 61054) benutzt eine nach verschiedenen Richtungen drehbare Trommel als Anode, ein seitliches Armkreuz und mehrere daran beteiligte Stäbe als Kathode. Zwischen beiden befindet sich ein poröses, einseitig offenes Zylindergefäß. Heathfield und Rawson (D.R.P. Nr. 85840) verbinden die Trommel mit dem Kathodenpol einer Stromquelle, während die isoliert mit der Trommel verbundene Anode den mittleren Teil der Stromquelle bildet. Barbar galvanisiert gleichartige Gegenstände in der Weise, daß diese mittels eines endlosen Bandes durch das Bad geführt werden. Patentschrift 159897 (D.R.P.) beschreibt eine Vorrichtung zur Massengalvanisierung kleiner Gegenstände mit beweglichem oder festem Kathodenträger und über diesem angeordneter Anode.

[251] Zur Massengalvanisierung sperriger Gegenstände, wie Stäbe, Fahrradspeichen, Ketten u. dergl., sind sich drehende Trommelapparate schlecht geeignet, da die Gegenstände beim Umdrehen der Trommel einen Knäuel bilden und nur die außen befindlichen Waren galvanisiert werden. Diesem Uebelstande soll der Schaukelapparat von Dr. G. Langbein & Co., Leipzig, (D.R.P. Nr. 97944), Fig. 8, abhelfen. Bei diesem Apparate steht eine mechanisch bewegte, schaukelartig schwingende Halbtrommel aus nichtleitendem Metall zum Aufnehmen der Waren mit dem Kathodenpol der Stromquelle durch ihre Metallager in Verbindung. Von dort aus verzweigt sich der Strom nach Leitungsschienen auf dem Boden der Schaukel. Die Anode ist in der Weise an die Schaukel angeschlossen, daß die Schaukel um die Anode schwingt. Zur Anode gelangt der Strom vom Anodenpol der Stromquelle durch die Anodenstange, durch die an ihr befestigten Hänger und durch die Stangenlager. Durch die hin und her gehende Bewegung der Schaukel verändern die kleinen Gegenstände fortwährend ihre Lage und überziehen sich überall ganz gleichmäßig mit Niederschlag. Infolge des beständigen Rollens und Scheuerns kommen die Waren poliert aus dem Apparate. Hat der Niederschlag der Gegenstände die gewünschte Stärke erreicht, so wird die Schaukel hochgezogen, in senkrechte Lage gebracht und ihr Inhalt in ein Sieb entleert.

Zur Fertigstellung der Arbeiten nach Beendigung eines galvanischen Prozesses muß der Niederschlag von der Form entfernt werden. Bei der Ueberzugsgalvanoplastik von Gegenständen aus Wachs, Gips und organischen Stoffen wird die Form meist nicht entfernt. Um jedoch Zersetzungen zu vermeiden, die eine Zerstörung des Kupferbelages zur Folge haben, ist bei organischen Stoffen die Form besser zu vernichten. Zu diesem Zwecke werden die Gegenstände an tiefliegenden Punkten mit Löchern versehen, mit Draht wieder verschlossen und in Gips verpackt. Nach dem Abbinden des Gipses entfernt man die Drähte und erhitzt auf hohe Temperatur, um die organischen Stoffe zu zersetzen. Durch Eingießen von Asphaltmischungen, dünnflüssigem Metall u. dergl. werden sodann die Hohlräume wieder gefüllt. Um das Erhitzen zu ersparen, das besonders bei Zersetzung von Tierkörpern unangenehme Gerüche verursacht, wendet Trautmann, München (D.R.P. Nr. 47200), vor der Metallisierung ein Einbalsamierverfahren an. Er imprägniert solche Körper mit Glyzerin und Alkohol, Chlorbaryum u.s.w., überzieht sie mit Gelatine und macht sie nach einem der bekannten Verfahren leitend.

Soll bei galvanoplastischen Reproduktionen die Form vom Niederschlage entfernt werden, so werden von letzterem alle überwachsenen Teile abgeschnitten und sodann der Niederschlag durch Zwischenschieben eines stumpfen Messers unter allmählich gesteigertem Drucke entfernt. Die Form bleibt unversehrt und kann wiederholt benutzt werden. Nach D.R.P. Nr. 91146 wird zwischen Modell und Metallniederschlag eine Flüssigkeit unter Druck eingepreßt, um ein leichtes Loslösen des Ueberzuges von der Form zu erreichen.

Ueberzüge auf Metalle. Die Bedingungen des guten Gelingens eines galvanischen Ueberzuges bestehen in erster Linie in der Erzeugung einer vollkommen reinen und fettfreien Oberfläche der Metalle. Die zu diesem Zweck angestellten Vorarbeiten sollen mit peinlicher Sorgfalt ausgeführt werden. Dem ersten groben Reinigen durch Vorglühen oder Auskochen folgt das Abbürsten mit Bimsstein und das Abbeizen; bei polierten Gegenständen ist nur ein Abbürsten erforderlich, nachdem vorher eine Reinigung von Fett durch Benzin erfolgt ist. Ausgekochte Gegenstände werden stets abgehetzt. Ehe die Metalle ins Bad kommen, taucht man sie in angesäuertes Wasser oder in eine Cyankaliumlösung. Kommen die Metalle aus dem Bade, so werden sie meist noch poliert. Hierzu dienen Polierstähle (s.d.) mit Seifenwasser und schließliches Putzen mit feinstem Rot und Spiritus. Dieses Verfahren ist nur auf weichere Metalle anwendbar. Billigere Massenartikel werden vor dem Galvanoplattieren durch Glanzschleifen poliert; der galvanische Niederschlag kommt dann mit Hochglanz aus dem Bade.

Man verwendet die Galvanoplastik außer zum Verkupfern namentlich auch zum Vergolden, Versilbern, Verstählen und Vernickeln. Die Reproduktion von Gegenständen in Gold und Silber verlangt mehr Zeit als die in Kupfer. Man benutzt für die Gold- und Silbergalvanoplastik konzentrierte galvanische Bäder. Nach Roseleur besteht ein brauchbares [252] Silberbad aus 50 g Silber als Cyansilber, 150 g Cyankalium und 1 l Wasser; nach Pfanhauser aus 25 g Cyankalium, 15 g salpetersaurem Silber und 1 l Wasser. Nach Beobachtungen von Praktikern soll das Roseleursche Cyansilberbad zu viel Cyankalium enthalten; sie haben mit gutem Erfolge eine Mischung von 25 g Silber als Cyansilber, 27 g Cyankalium und 1 l Wasser angewendet.

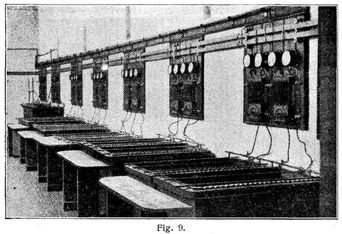

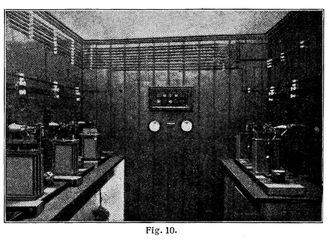

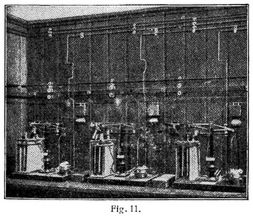

Eine moderne, von Pfanhauser, Berlin-Wien, eingerichtete Versilberungsanstalt zeigen die Fig. 9–11. Die technische Anwendung der voltametrischen Wagen ist aus Fig. 10, 11 zu ersehen. In der dargestellten Anlage wird der Strom von einem Elektrolytgenerator erzeugt. Jedes Bad besitzt Strom- und Spannungsmesser, ferner einen Badstromregler, der ermöglicht, die elektrolytische Silberausscheidung mit erhöhter Badspannung einzuleiten und dann auf die gewünschte Betriebsspannung herabzugehen. Jedes Silberbad hat ferner einen Handausschalter und eine voltametrische Wage nebst Läutewerk. Diese Wagen sind in einem besonderen Räume untergebracht (Fig. 10, 11). Außerdem ist aus Fig. 10 die Anordnung eines Klappenkastens ersichtlich, der die jeweilige Beendigung der Niederschlagsarbeit in einem Bade anzeigt. Da Bäder und Wagen mit entsprechenden Zahlen versehen sind, so ist eine Verwechslung beim Entleeren der Bäder unmöglich. Ist die gewünschte Silbermenge ausgeschieden, so wird der Strom durch die Wagen genau und selbsttätig unterbrochen. – Die beschriebene Anlage kann auch zum Vergolden benutzt werden. Als gute Mischung für ein Goldbad sind 30 g elektrolytisch reines Gold, 100 g Cyankalium in 1 l Wasser zu empfehlen. Da für die cyankalischen Bäder der Graphit nicht genügend leitet und die Formen aus fetten Substanzen (Wachs, Stearin, Leim) durch die Bäder angegriffen werden, so pflegt man auf der Form ein dünnes Kupferhäutchen niederzuschlagen, dieses im Silber- oder Goldbade zu verstärken und endlich das Kupferhäutchen durch verdünnte Salpetersäure abzulösen.

Galvanoplastische Reproduktionen in Eisen wurden zuerst 1867 auf der Pariser Weltausstellung gezeigt; später hat besonders Klein, Petersburg, aus Kupfer angefertigte Klischees u. dergl. mit einem dünnen Ueberzuge verstählt. Durch das Verstählen wird die Widerstandsfähigkeit des Klischees gegen Abnutzung erhöht. Ist die Eisenschicht schlecht geworden, so wird sie in verdünnter Schwefelsäure von der Platte entfernt und eine neue aufgebracht. Bedeutend widerstandsfähiger sind Klischees, welche als Eisengalvanos auf galvanoplastischem Wege gewonnen werden. Sie finden in der Banknotendruckerei der Oesterreichisch-ungarischen Bank und in der russischen Expedition für Staatspapiere Verwendung. Diese 0,3 mm starken Klischees werden im cyankalischen Kupferbade verkupfert und dann im saueren Kupferbade verstärkt. Zum Verstählen dient (nach Klein) ein Gemisch von 150 g kristallisiertem Eisenvitriol, 125 g kristallisiertem Magnesiumsulfat (Bittersalz) und 1 l Wasser.

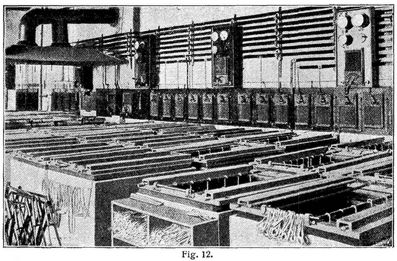

Das über verstählte Kupferklischees und Eisengalvanos Gesagte gilt auch für vernickelte Kupferklischees und Nickelgalvanos. Diese sind bedeutend schwieriger herzustellen als Eisengalvanos. Auf graphitierten Guttapercha- oder Wachsformen läßt sich nur schwer ein brauchbarer Nickelniederschlag herstellen.[253] Man prägt daher das Original in Guttapercha oder Wachs, stellt von diesem Negativ einen positiven Kupferabzug her, fertigt von dem Kupferabzug nach der Versilberung und Jodierung ein neues Kupfernegativ an und bringt dieses Negativ nach abermaliger Versilberung und Jodierung in ein Nickelbad. Dort läßt man einen Niederschlag von der Dicke starken Schreibpapieres aufschlagen und verstärkt den Niederschlag im Kupferbade. Auf diese Weise hergestellte Nickelgalvanos sind außerordentlich dauerhaft. – Eine Vernickelungsanlage für Fahrradteile, wie sie z.B. in den Brennabor-Fahrradwerken in Brandenburg a. H. ausgeführt ist, zeigt Fig. 12. Der Strom wird durch Kupferschienen aus dem Maschinenhaus in den Bäderraum geleitet. Die Stromquelle ist unterteilt und infolgedessen der Betrieb sicherer, als wenn der Strom aus einer einzigen Maschine ohne Reserve gewonnen würde. In dem Bäderraume befinden sich 54 in drei Gruppen eingeteilte Bäder; jede Gruppe hat im Bäderraum ein Schaltbrett. 500 Ampère bei 6–8 Volt liefern den Strom, um Speichen stark und rostsicher schnell zu vernickeln. In etwa 12–15 Minuten wird bei einer Stromstärke von ungefähr 5 Amp./qdm der Nickelüberzug hergestellt. Um den Raum sauber zu halten, sind zwei Dunstauffangdächer über den Bädern angeordnet.

Nach Kaselowsky besteht ein Nickelbad aus 75 g raffinierter Borsäure, 50 g Nickeloxydulammoniak und 1 l Wasser. Das Bad ist kochend zu benutzen. Eine andre Mischung besteht (nach Kochen) aus 40 g Nickeloxydul, 20 g Salmiak, 2 g Zitronensäure und 1 l Wasser. Nach der Patentschrift Nr. 57637 können Gegenstände und Abdrücke aus Metall dadurch vernickelt und hergestellt werden, daß dieselben auf geeignete Temperatur erhitzt und der Einwirkung von Nickelkohlenoxyd ausgesetzt werden.

Verschiedene andre Anwendungen der Galvanoplastik mögen noch besonders erwähnt werden. Vor allem ist auf die Arbeiten von F.E. & A.S. Elmore zur Herstellung von Kupferröhren, Metallband, draht- und schalenförmigen Gefäßen hinzuweisen. Die Kupferröhren werden ohne Naht im gewöhnlichen Kupfervitriolbad hergestellt. Der Niederschlag erfolgt auf einem eisernen oder kupfernen Zylinder (Dorn), der sich fortwährend dreht; dabei drückt ein hin und her gehender Achat in Schraubenlinien glättend auf das ausgeschiedene Kupfer, dessen Dichtigkeit dadurch auf den höchsten Grad gebracht wird, wie durch Hämmern oder Walzen. Die Dicke der den Dorn umgebenden Hülle kann dabei beliebig bemessen werden. Auf verschiedene Weise erfolgt je nach Beschaffenheit des Dorns ein Abstreifen des Niederschlags. Das erzeugte Rohr ist innen glatt, entsprechend der Glätte des Dorns, und ebenso außen infolge des Achatdruckes. Hierbei kann die Herstellung des Niederschlags schneller erfolgen, als wenn die Kathode ruhig im Bade hängen würde. Der glättende Achat wirkt dabei in besonderer Weise mit; auf Stellen, die von ihm nicht getroffen werden, würde sich ein walzartiger Niederschlag bilden. Der Zylinder nimmt durch den Strom gleichmäßig Kupfer auf. Es kann sich auch, wenn die Flüssigkeit noch besonders in Bewegung gehalten wird, von den unlöslichen Bestandteilen des Anodenkupfers nichts auf die Kathode absetzen, was ihre Festigkeit beeinträchtigen würde. Die Flüssigkeit muß gelegentlich von dem Schlamm, der durch Silber- und Goldgehalt einen besonderen Wert besitzt, auf ähnliche Weise wie bei der Kupferraffinerie befreit werden. Die gewonnenen Zylinder werden meist für sich zu verschiedenen Zwecken verwendet; man kann sie der Länge nach durchschneiden und Platten daraus herstellen, oder spiralförmig aufschneiden und Streifen oder Drähte erzeugen. Die Kupferrohre werden da verwendet, wo es sich um einen hohen Grad von Fertigkeit handelt, besonders bei Dampfleitungen auf Schiffen. Kleine galvanoplastisch hergestellte Rohre von 10 cm Durchmesser werden durch Ziehen auf der Ziehbank auf Abmessungen bis 1 mm Durchmesser herabgebracht; diese dienen zu Dampf-, Wasser- und Gasleitungen sowie für chemische Fabriken. Die weiteren Rohre werden zu früher fast nur aus Gußeisen hergestellten Trockenzylindern verwendet, ferner zur Erzeugung von Kalikodruckwalzen u. dergl. Schmiedeeiserne, genau abgedrehte Rohre können mit einem festanliegenden Kupfermantel von beliebiger Dicke versehen und als Walzen in der Papierfabrikation und Textilindustrie benutzt werden. Schwere gußeiserne Preßwalzen, Schiffschraubenwellen, hydraulische Pumpenkolben u. dergl., auf die früher Kupfermäntel warm aufgezogen wurden, werden in jüngster Zeit meist auf galvanoplastischem Wege mit Kupfer überzogen. – Bezüglich der Ausführungseinzelheiten in den Arbeiten von Elmore sind verschiedene Patente zu nennen. In D.R.P. Nr. 63838 ist ein Verfahren zur Erleichterung des Abziehens elektrolytisch erzeugter Rohre von dem Dorne mittels eines leicht entfernbaren Dornüberzuges beschrieben.

[254] Das D.R.P. Nr. 71731 zeigt eine Vorrichtung zur elektrolytischen Herstellung schalenförmiger Gefäße (Elmore). Die Kathode, die der Form des Gefäßes entsprechend gestaltet ist, dreht sich auf einer schräg gelagerten Achse. Dadurch werden die Antriebsmittel und die Lagerung der Welle außerhalb des Bades verlegt, während die in der Drehungsachse liegenden Teile der Kathode in das Bad tauchen.

Um endloses Blech auf elektrolytischem Wege herzustellen, benutzt Elmore (D.R.P. Nr. 71750) eine sich langsam drehende Kathodenwalze in der Weise, daß das Metall nur auf einem Teile derselben niedergeschlagen und auf dem zweiten Teile durch ein Glättwerkzeug verdichtet wird. Darauf wird das so hergestellte Blech auf eine zweite Walze aufgerollt, während der vom Blech befreite, aus dem Bade hervorragende Teil der Kathodenwalze für die Aufnahme neuen Niederschlages vorbereitet wird.

Von den über Galvanotechnik bestehenden Patentschriften sind außer den bereits genannten noch folgende besonders hervorzuheben: Metallische Niederschläge allgemein: Nr. 76975, 104111, 105299, 108028, 117233, 124908, 125404, 127464, 128067, 130605, 132457, 134736, 134737, 139372, 139998, 140174, 144548, 144549, 146608, 147937, 150563, 150841, 156568; Verzinken: Nr. 122837, 127415, 130054, 134594, 134862, 147533, 157336, 154492; Vernickeln: Nr. 57637, 128863, 132614; Versilbern und Vergolden: Nr. 95721, 103155, 107248; Ueberziehen nichtmetallischer Gegenstände mit Metall: Nr. 82664, 131060, 139447, 147340, 152826; Elektrolytische Gewinnung poröser Metalle: Nr. 87430, 89289; Elektrolytische Herstellung abnehmbarer Formen und Metallgegenstände: Nr. 64420, 64421, 67947, 77745, 95081, 95 857, 107526, 124529; Anordnung der Kathoden und Anoden: Nr. 98767, 130827, 132000.

Literatur: [1] v. Kreß, Die Galvanoplastik, Frankfurt 1867. – [2] Seelhorst, Katechismus der Galvanoplastik (bearbeitet von Langbein), Leipzig 1879. – [3] Roseleur, Handbuch der Galvanoplastik (bearbeitet von Kaselowsky), Stuttgart 1882. – [4] Japing, Die Elektrolyse, Galvanoplastik und Reinmetallgewinnung, 2. Aufl., Wien 1883. – [5] Taucher, Handbuch der Galvanoplastik, 5. Aufl., Stuttgart 1892. – [6] Steinach und Buchner, Die galvanischen Metallniederschläge, Berlin 1890. – [7] Langbein, Vollständiges Handbuch der galvanischen Metallniederschläge, 2. Aufl., Leipzig 1895. – [8] Binder, Handbuch der Galvanoplastik, 5. Aufl., Weimar 1895. – [9] Weiß, Die Galvanoplastik, 4. Aufl., Wien 1896. – [10] Stockmeier, Handbuch der Galvanoplastik und Galvanostegie, Halle 1899; vgl. a. die Kataloge der Firmen W. Pfanhauser, Berlin-Wien, und G. Langbein & Co., Leipzig-Sellerhausen, und Der Metallarbeiter, Berlin, Jahrg. 1901.

Dalchow.

http://www.zeno.org/Lueger-1904.