- Leder

Leder, jener Teil der tierischen Haut, welcher durch Aufnahme der verschiedenartigsten Dinge, wie pflanzliche Gerbstoffe, Fette, Salze, Seifen u. dergl., aus dem leicht verweslichen Zustand der Rohhaut in einen Zustand größerer Widerstandsfähigkeit gegenüber äußeren Einflüssen übergegangen ist und noch andre vorteilhafte Eigenschaften erlangt hat; Während die Rohhaut durch Trocknen hornartig und durchscheinend wird, bei Gegenwart von Feuchtigkeit leicht in Fäulnis übergeht und beim Kochen mit Wasser Leim bildet, stellt das Leder ein deutlich faseriges, nicht mehr durchscheinendes Gewebe dar und besitzt entweder eine gewisse Weichheit und Geschmeidigkeit (Oberleder, Weißgarleder, Sämischleder) oder eine gewisse Starrheit und Fertigkeit (Sohlleder); es widersteht selbst in der Nässe lange der Fäulnis und liefert beim Kochen mit Wasser überhaupt[83] nicht oder erst nach einiger Zeit Leim. Derjenige Industriezweig, welcher sich mit der Herstellung des Leders befaßt, wird als Gerberei bezeichnet, und diejenigen Stoffe, welche die tierische Haut in Leder überzuführen vermögen, nennt man Gerbstoffe oder Gerbmaterialien.

Hinsichtlich der Natur der Gerbstoffe kann man das gesamte Gebiet der Gerberei einteilen in: Rot- oder Lohgerberei; nach diesem Verfahren, bei welchem man als Gerbstoffe die verschiedensten Materialien aus dem Pflanzenreiche verwendet, werden aus den Häuten sehr vieler Tierarten die verschiedenartigsten Leder, wie Sohl-, Vache-, Riemen-, Zeug-, Oberleder, Korduane, Saffiane u.s.w., hergestellt; Sämischgerberei (Oelgerberei), welche mit Hilfe von tierischen Fetten, namentlich der Trane, die Sämisch- oder Waschleder erzeugt; Mineralgerberei, welche die tierische Haut durch Einverleibung von anorganischen Verbindungen wie Alaun, Kochsalz, Chromsalzen, Eisensalzen u.s.w., in Leder überführt; der wichtigste Zweig der Mineralgerberei ist jetzt die Chromgerberei; außerdem ist von Bedeutung die Weißgerberei, welche Alaun und Kochsalz verwendet; als Nebenzweige derselben sind die Glacégerberei und Kidgerberei zu betrachten, welche neben den beiden genannten Gerbstoffen noch Eidotter und Mehl benutzen; Gerberei diverser Lederarten; in diesem Teile sollen alle diejenigen Gerbverfahren zusammengefaßt werden, welche gewissermaßen Kombinationen der drei genannten Gruppen bilden oder bei welchen andre Gerbmaterialien Verwendung finden; hierher gehört die Herstellung des Fettgarleders, Crownleders, Transparentleders u.s.w.

Nach [1] ist schon vor 2000 Jahren mit Pflanzengerbstoffen Leder erzeugt, jedoch erst in neuerer Zeit sind die chemischen Wirkungen der Gerbstoffe gründlich untersucht worden [2]. in der sub [1] und [2] angeführten Literatur läßt sich der historische Teil der Gerberei verfolgen. Wesentliche Fortschritte in dem Gewerbe verdankt man der 1873 gegründeten Chemisch-technischen Versuchsanstalt für Lederindustrie in Wien, dem nach dem Tode von v. Schroeder eingegangenen Gerbereilaboratorium in Tharandt bei Dresden, der im Jahre 1897 errichteten Deutschen Versuchsanstalt für Lederindustrie zu Freiberg i. S. sowie verschiedenen Fachlaboratorien und Fachlehranstalten des Auslandes.

Rohmaterialien und Hilfsstoffe der Gerberei.

Die tierische Haut besteht im wesentlichen aus drei voneinander verschiedenen Schichten, und zwar, von außen nach innen betrachtet, aus Oberhaut (Epidermis), Lederhaut (Corium, Cutis) und Unterhaut. Die Oberhaut setzt sich wiederum aus zwei Teilen zusammen: Hornschicht und Schleimschicht (Malpighischer Schleim). Die Lederhaut besteht aus Bindegewebsfasern, die durch Gabelung vielfach verästelt sind, sich gegenseitig durchkreuzen und sich zu Bündeln vereinigen. Die einzelnen Bestandteile des äußeren Teiles der Lederhaut bilden ein außerordentlich seines Gewebe, welches intermediäre Lederhaut, vom Gerber der Narben oder die Narbe genannt wird. Zur Herstellung von Leder kann nur die Lederhaut dienen, weshalb die Ober- und Unterhaut vor dem Gerben entfernt werden müssen. Die von Oberhaut, Unterhaut, Haaren bezw. Wolle befreite, mit Wasser durchtränkte Lederhaut wird vom Gerber Blöße genannt.

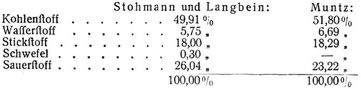

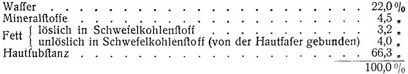

Wenn tierische Haut einige Zeit im Wasser oder an der Luft liegen bleibt, so daß dieselbe anfängt, in schwache Fäulnis überzugehen, oder wenn man sie in schwache Lösungen von Säuren, Alkalien, Erdalkalien oder deren Schwefelverbindungen legt, so wird der Zusammenhang zwischen der Schleimschicht und der Lederhaut aufgehoben und die Oberhaut nebst Haaren (bezw. Wolle) läßt sich leicht von der Lederhaut ablösen. Nach [3] besteht die Lederhaut – abgesehen von Wasser, Mineralstoffen und Fett – aus dem Stoff, welcher die Bindegewebsfasern zusammensetzt und die Bezeichnung Bindegewebesubstanz, leimgebende Substanz, Glutin oder Hautfibroin führt, und der zwischen diesem eingelagerten Substanz, welche Intercellularsubstanz oder Coriin genannt wird. Das Hautfibroin hat nach [3] die Zusammensetzung: C16H23N5O6 und ist in kaltem Wasser, schwachen Säuren und verdünnten Lösungen von Alkalien und Erdalkalien unlöslich, dagegen löslich in kochendem Wasser, wobei Leim gebildet wird, in konzentrierten Säuren und Alkalilösungen. Das Coriin hat die Formel: C30H50N10O15 und ist in verdünnten Säuren, verdünnten Lösungen von Alkalien und Erdalkalien und in 10 prozentiger Kochsalzlösung löslich, aber unlöslich in Kochsalzlösung von größerer oder geringerer Konzentration und in Wasser. Beim Trocknen der Blöße verkittet das Coriin die Bindegewebsfasern, wodurch das so erhaltene Produkt, welches man als Hornleder bezeichnet, steif wird. Da man durch wiederholte Behandlung von Blößen mit Kalkwasser immer neue Mengen Coriin erhält, so muß man das letztere als ein Zersetzungsprodukt der Bindegewebesubstanz auffassen. Reimer [3] hat weder in der Bindegewebesubstanz noch im Coriin einen Schwefelgehalt gefunden, während spätere Untersuchungen stets einen, wenn auch nur kleinen Gehalt an Schwefel nachgewiesen haben. Stohmann und Langbein, ebenso Muntz [4] führten die Elementaranalyse der Coriumtrockensubstanz aus und fanden bei derselben im aschefreien Zustande folgende Zusammensetzung:

[84] v. Schroeder und Päßler [5] haben die Blöße (Lederhaut) verschiedener Tiere eingehend untersucht und hierbei den Gehalt an Wasser, Mineralstoffen, Fett und eigentlicher Hauttrockensubstanz und ferner die Elementarzusammensetzung der letzteren bestimmt. Es ergab sich hierbei hinsichtlich des Gehaltes an Hauttrockensubstanz, daß dieselbe in den verschiedenen Blößen sehr verschieden ist und im allgemeinen um so mehr abnimmt, je mehr die Stärke der Blöße abnimmt und je schwammiger die Textur der Blöße ist; ferner ist auch die Haarlockerungsmethode (Schwitzmethode oder Aeschermethode) von großem Einflusse auf den Gehalt an Hauttrockensubstanz. Starke Rindsblößen sind reicher daran als schwache; Rindsblößen enthalten mehr Hautsubstanz als Kalbsblößen, diese mehr als Schafsblößen. Der stärkere Rückenteil einer Blöße hat einen größeren Gehalt an Hautsubstanz als die zugehörigen Bauch- und Seitenteile; geschwitzte Blößen enthalten mehr Hautsubstanz als geäscherte Häute. Bei diesen Ermittlungen ergaben sich folgende Gehalte an Trockensubstanz und Wasser:

Die frühere Annahme, daß die verschiedenen Blößen annähernd den gleichen Wassergehalt besitzen, ist demnach unrichtig.

Der Gehalt der Lederhaut an Mineralstoffen ist meist sehr gering und beträgt bei geschwitzten Blößen meist nur etwa 0,2–0,5% (auf Trockensubstanz berechnet); in geäscherten Blößen ist er etwas höher, etwa 1–2%. Der Fettgehalt ist je nach Abdämmung sehr verschieden; im allgemeinen enthalten die Blößen von Rind, Kalb und Roß wenig Fett (auf Trockensubstanz berechnet etwa 0,6% im Mittel), während die von Ziege, Schwein und Schaf sich durch einen höheren Fettgehalt, der innerhalb sehr weiter Grenzen schwanken kann (2–30%), auszeichnen.

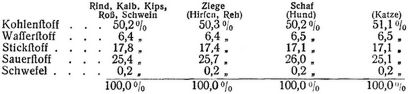

Bei der Ermittlung des Stickstoffgehaltes in einer großen Anzahl von Blößen der verschiedensten Abstammung ergab sich die für die Lederanalyse wichtige Tatsache, daß derselbe (bezogen auf wasser-, asche- und fettfreie Hautsubstanz) bei allen denjenigen Blößen, welche von derselben Tierart herrühren, nur ganz geringen Schwankungen unterliegt und deswegen als eine konstante Größe anzusehen ist. Hinsichtlich des Stickstoffgehaltes kann man die für die Gerberei wichtigen Blößen (die weniger wichtigen sind in Klammern angeführt) in folgende drei Gruppen einteilen: 1. Die Blößen vom Rind, Kips, Kalb, Roß und Schwein mit einem durchschnittlichen Stickstoffgehalte von 17,8%; 2. die Blößen von der Ziege (Hirsch und Reh) mit einem durchschnittlichen Stickstoffgehalte von 17,4%; 3. die Blößen vom Schaf (Hund, Katze) mit einem durchschnittlichen Stickstoffgehalte von 17,1%. Diese Tatsache ist sehr wichtig für die Lederanalyse. Wie später gezeigt wird, werden bei dem Gerbprozesse in den meisten Fällen stickstofffreie Substanzen von der Haut aufgenommen; es kann demnach der Stickstoffgehalt des Leders als Grundlage zur Berechnung der von der Haut absorbierten Gerbstoffmenge dienen. Nach v. Schroeder und Päßler [5] hat die wasser-, fett- und aschefreie Hautsubstanz der obenangeführten Blößen folgende Zusammensetzung:

Die Gerberei verwendet vorzugsweise Häute vom Rind (Ochsen-, Kuh-, Bullen-, Kipshäute, Kalbfelle u.s.w.), vom Roß, Büffel, Schwein, Schaf und von der Ziege; außer diesen, jedoch seltener, die Häute und Felle von Hirschen, Gemsen, Antilopen, Renntieren, Rehen, Eseln, Zebras, Hunden, Katzen, Seehunden, Elefanten, Rhinozerossen, Beuteltieren, Krokodilen, Alligatoren, Schlangen, Fröschen u. dergl. Die Felle der verschiedensten Pelztiere werden unter Erhaltung der Haare bezw. der Wolle in der Pelzgerberei verarbeitet. – Der Gerber belegt die Häute der größeren Tiere mit dem Namen Haut, die der kleineren Tiere mit dem Namen Fell.

Im Handel sind die Häute oder Felle in frischem oder konserviertem Zustande erhältlich. Die frischen Häute, welche zur Verhütung der Fäulnis entweder sofort verarbeitet oder konserviert werden müssen, bezeichnet man als Grünhäute oder grüne Häute. Behufs Konservierung werden die Häute bezw. Felle mit Kochsalz (am besten reines Salz oder solches, welches mit Petroleum denaturiert ist) eingesalzen und aufbewahrt (grüngesalzene Häute) oder eingesalzen und etwas aufgetrocknet (trockengesalzene Häute) oder ohne Anwendung von Salz vollständig aufgetrocknet (Trockenhäute); zuweilen werden sie auch geräuchert. Die Beschaffenheit der Rohhaut ist von großem Einfluß auf die Qualität des Leders; im allgemeinen liefert dünne, klapprige Rohware ein schlechtes Leder, während gleichmäßig starke, kräftige, kernige Häute gutes Leder geben. Häute kranker oder gefallener Tiere sind weniger für die Gerberei geeignet als die Häute geschlachteter oder erjagter gesunder Tiere. Ferner ist der Wert der Häute abhängig von Rasse, Alter, geschlechtlicher Tätigkeit, Nahrung und Pflege; beispielsweise liefern Häute von starken, großen männlichen Tieren im allgemeinen ein besseres Leder als Häute von alten weiblichen Tieren, zumal wenn letztere oftmals gekalbt haben. Das Fell eines Tieres, welches schon Heu oder Gras gefressen hat, liefert ein weniger gutes Leder als das Fell eines solchen, das lediglich mit Milch ernährt worden ist.

Die einzelnen Teile ein und derselben Haut sind in ihrer Qualität auch sehr verschieden. Der beste Teil befindet sich in der Mitte der Haut, und zwar vom Schweife bis zum Anfange[85] des Nackens und seitwärts bis über die Mitte des Bauches hinab; man bezeichnet denselben als Kern oder Croupon und unterscheidet bei ihm zwei Teile: den nach dem Schweife zu liegenden, Schild, und den nach dem Nacken zu liegenden, Rücken genannt. Der Abfall ist derjenige Teil, welcher verbleibt, wenn man aus der Haut den Kern herausschneidet (Crouponnieren); derselbe besteht aus dem Kopfe (den mittleren Teil desselben nennt man Stirnling und die Seitenteile Laschen), dem Halse, den Vorderklauen, den Flämen oder Schlampen (das sind die weichen lockeren Teile um die Schultergelenke, die Vorderfüße und die sich nach hinten zu anschließenden Teile), den beiden Bauchstreifen und den Hinterklauen. Das Randstück des Schildes mit dem Schweife, Kratze genannt, wird bei Häuten, die zu Sohlleder verarbeitet werden, auch zum Abfall gerechnet. Die besten Abfallteile sind der Hals und die Kratze und die schlechtesten die Flamen.

Die Rindshaut ist unter allen in der Gerberei verwendeten Rohhautsorten entschieden die wichtigste. Man unterscheidet hierbei die Zahmhaut und die Wildhaut. Die erstere flammt von dem bei uns als Haustier gezüchteten Rind ab, während die letztere von dem namentlich in Südamerika, Indien, Australien, Ostasien und Südafrika lebenden Rinde gewonnen wird. Da der europäische Kontinent nicht genügend Rindshäute erzeugt, so werden bedeutende Mengen Wildhäute alljährlich aus den genannten Ländern zu uns importiert. Hauptstapelplätze dieser im getrockneten oder trockengesalzenen Zustande zum Versand kommenden Häute sind Hamburg, London, Antwerpen und Havre. Wir unterscheiden bei den Zahm- wie bei den Wildhäuten Ochsenhäute, Kuhhäute, Stier- oder Bullenhäute, ferner Kalbinnen, welche von weiblichen Tieren abdämmen, die noch nicht gekalbt haben und deswegen ein gutes Leder liefern. Die rothaarigen Häute sind wertvoller als die andersgefärbten. Bei Bullenhäuten ist der Rücken der Haut, welcher bei den übrigen Häuten der stärkste Teil ist, in großer Ausdehnung dünn, während Hals-, Kopf- und Seitenteile eine übermäßige Dicke haben und von loser, schwammiger Textur sind. Der Gerber spricht von der Stellung der Haut und versteht darunter das Verhältnis der Fläche zur Dicke; eine voll- oder gutgestellte Haut weist in allen ihren Teilen eine ihrer Ausdehnung entsprechende Dicke auf, während bei einer schlechten oder abfälligen Stellung der Unterschied in der Stärke der Kern- und Seitenteile ein sehr großer, die Abnahme der Stärke nach den Seitenteilen zu eine bedeutende ist. Das Geschlecht, das Alter und die Ernährungsweise der Tiere üben auf die Beschaffenheit der Rindshäute einen ganz hervorragenden Einfluß aus. Die Haut des weiblichen Rindes besitzt ein feineres, elastischeres, teueres und widerstandsfähigeres Fasergewebe, und dementsprechend zeigt das aus derselben hervorgegangene Leder eine feinere Narbenbildung und einen feineren Schnitt. Die Haut des männlichen Rinds erreicht meist ein höheres Gewicht, eine größere und dabei gleichmäßigere Stärke – das Fasergewebe ist aber gröber und loser und dementsprechend auch die Narbenbildung und der Schnitt. Die Haut des Ochsen (des kastrierten männlichen Rindes) hat eine bessere Beschaffenheit als die Bullenhaut. Die Ochsen, die erst in späterem Alter kastriert worden sind, bezeichnet man als Altschneider und die Häute derselben liegen hinsichtlich ihrer Beschaffenheit und Qualität zwischen den Ochsenhäuten und den Bullenhäuten. Die Häute jüngerer Tiere sind im allgemeinen seiner in der Faser und im Narben als die der älteren. Häute von Weidevieh sind besser als solche von Stallvieh. Jede Ernährung, bei welcher eine möglichst starke Entwicklung des Fleisches und großer Fettansatz bezweckt wird, ist ungünstig für die Hautentwicklung; das Mastvieh liefert daher weniger gute Häute. Schlechte Ernährung, Mangel an Bewegung, übermäßige Anstrengung bei der Arbeit und schlechte Pflege üben einen ungünstigen Einfluß auf die Güte der Häute aus. In einem gemäßigten und feuchteren Klima werden die besten Häute erzeugt; ungünstig wirken immer größere Wärme und Trockenheit. Das Gewicht der grünen Zahmhäute schwankt gewöhnlich innerhalb der Grenzen von 15 bis 50 kg, geht in Ausnahmefällen herauf bis zu 80, sogar bis zu 100 kg. Unter den zu uns eingeführten Wildhäuten spielen die südamerikanischen Häute, welche vorzugsweise aus den La-Plata-Staaten und dem südlichen Teile von Brasilien flammen, die bedeutendste Rolle. Die wichtigsten Arten der in den La-Plata-Staaten produzierten Häute sind die Mataderos, Saladeros und Campos. Die Mataderos, welche meist gesalzen, zuweilen aber auch getrocknet in den Handel kommen, sind Häute von Rindern, die in den großen städtischen Schlachthäusern zur Ernährung der Bevölkerung geschlachtet werden, während die Saladeros, welche stets gesalzen werden, aus den großen Fleischextrakt- und Fleischkonservenfabriken der genannten Länder stammen. Beide Hautsorten sind wegen ihrer guten Schlachtung im Handel sehr geschätzt. Die Campos, welche von den für den Bedarf der Landbevölkerung geschlachteten Tieren herrühren und stets getrocknet werden, sind im allgemeinen geringwertiger, weil auf das Trocknen meist sehr wenig Sorgfalt gelegt wird. Die Wildhäute werden häufig auch nach dem Ursprungslande oder nach dem Ausfuhrhafen bezeichnet, z.B. Uruguay-, Paraguay-, Entre-Rios-, Montevideo-, Santa-Fé-Häute. Im Handel sortiert man sie in Sommerhäute (mit kurzem Haar) und in Winterhäute (mit langem Haar); ferner erfolgt die Sortierung nach Ochsen und nach Kühen und innerhalb engerer oder weiterer Grenzen nach Gewicht. Die brasilianischen Häute, welche wegen der Ungleichmäßigkeit in der Qualität im Handel weniger geschätzt werden, sind meist nach dem Ursprungsorte oder nach dem Ausfuhrhafen benannt, z.B. Bahia-, Parana-, Ceara-, Rio-de-Janeiro-, Pernambuco-Häute. Die Gewichte der gesalzenen Wildhäute schwanken gewöhnlich innerhalb der Grenzen von 15 bis 40 kg und die der trockenen Häute zwischen 8 und 20 kg. – Als Seronen bezeichnet man Teile von Rindshäuten, die als Umhüllung der aus Amerika importierten Tabak- und Erzballen dienen; diese meist aus dem Rücken flammenden Teile werden namentlich zur Herstellung von Sohlleder oder Brandsohlleder verwendet. Unter den asiatischen Wildhäuten sind von größter Wichtigkeit die aus den englischen Besitzungen in Indien über London nach Europa exportierten Kipshäute, die von dem kleinen indischen, mit einem Rückenhöcker versehenen Rinde (Zebu) abdämmen und wegen ihres kleineren Gewichtes und ihrer geringeren Stärke meist zu Oberleder[86] verarbeitet werden. Man unterscheidet bei diesen Häuten, welche stets getrocknet sind, Arsenikkipse und belegte Kipse. Die ersteren sind gewöhnlich sehr sorgfältig behandelt und zur besseren Konservierung beim Trocknen mit einer Arseniklösung getränkt worden. Die belegten Kipfe werden beim Trocknen auf der Fleischseite mit einem mehr öder weniger starken, im wesentlichen aus Kalk und Ton begehenden Anstrich versehen, dessen Zweck übrigens nicht recht ersichtlich ist; die Beurteilung der Rohware wird durch denselben sehr erschwert. Die Kipfe werden ferner eingeteilt in slaughtered hides, das sind Schlachthäute, in dead hides, Häute von gefallenen Tieren, und in rejections, Ausschußhäute. Sie werden auch nach ihrem Ursprungsorte oder nach dem Ausfuhrhafen näher bezeichnet, z.B. Darbhangah, Patna, Luknow, Dacca, Chittagong, Kalkutta. Die Gewichte der Arsenikkipse bewegen sich etwa zwischen 2 und 5,5 kg und die der belegten Kipfe zwischen 3 und 6,5 kg. – Die holländischen Besitzungen in Indien liefern auch eine große Menge getrockneter Wildhäute, die, nach der Herkunft benannt, als Java-, Sumatra-, Borneo-, Celebeshäute in den Handel kommen. China und Japan exportieren ebenfalls Wildhäute im getrockneten und auch im gesalzenen Zustande, ebenso auch Südafrika (Kaphäute, Sansibarhäute).

Eine Hauptaufgabe des Gerbers ist die richtige Auswahl der Rohhäute für einen bestimmten Zweck, und zwar gilt dies nicht nur für Rindshäute, sondern auch für jede andre Hautsorte. Die Größe, die Dicke, die Stellung der Haut, ihre sonstige Beschaffenheit ist maßgebend für die Lederart, welche daraus hergestellt werden soll, und schließlich auch für die Art und Weise, wie der Gerbprozeß zu leiten ist, weil Häute von verschiedener Beschaffenheit beim Gerbprozeß auch verschieden behandelt werden müssen. Für eine bestimmte Lederart und für ein bestimmtes Gerbverfahren müssen deswegen immer solche Häute ausgewählt werden, die in ihren Eigenschaften möglichst gleich sind.

Die Häute der jungen Rinder von der Geburt bis zum Beginn der Selbsternährung werden als Kalbfelle bezeichnet; die Häute etwas älterer Rinder, welche sich bereits mit gemischtem Futter ernährt haben und bis zu einem Jahre alt sein können, nennt man Heufresser oder Bittlinge. Die Kalbfelle liefern das beste Leder, weshalb dieselben im Preise am höchsten stehen; im Handel kommen sie im gesalzenen und im getrockneten Zustande vor und ihr Wert richtet sich namentlich nach der Provenienz und nach dem Geschlechte. Felle von weiblichen Kälbern (Mutterseite) sind mehr geschätzt als solche von männlichen (Oechschen), rote Felle mehr als anders gefärbte. Die von Mastkälbern stammenden Mastkalbfelle zeichnen sich durch ein höheres Gewicht, aber auch den Kalbfellen gegenüber durch geringere Qualität aus. Die Gewichte der grünen Kalbfelle schwanken, je nach Alter und Rasse der Tiere, etwa zwischen 2 und 7 kg, die der trockenen Felle zwischen 0,8 und 2,5 kg; die Mastkalbfelle sind bis zu 15 kg schwer.

Schweinshäute werden nur in gewissen Gegenden, namentlich in England, Oesterreich und Süddeutschland, in größeren Mengen für bestimmte Zwecke, wie für Sattler- und Buchbinderleder, zu Leder verarbeitet.

Die Roß-, Esel- und Maultierhäute, welche hinsichtlich ihrer Dicke und Fertigkeit den Rindshäuten nachstehen, sind ein geeignetes Material für Oberleder. Während früher die Roßhaut ganz vernachlässigt war, spielt dieselbe sowie das Roßleder gegenwärtig eine bedeutende Rolle. Die Häute von einheimischen Pferden sind, weil sie meist von alten, abgetriebenen Tieren flammen, geringer in der Qualität als diejenigen der in den südamerikanischen Prärien eingefangenen wilden und halbwilden Pferde. Charakteristisch für die Roßhaut, ebenso wie für die Haut des Esels, des Maultiers und des Zebras, ist, daß dieselben auf der Fleischseite am hinteren Rückenteile mit zwei über den ganzen Afterteil reichenden, oft miteinander zusammenhängenden, kautschukähnlichen Schichten belegt sind. Diese Teile der Haut, welche der Gerber als Spiegel bezeichnet, sind in gegerbtem Zustande als Schuhvorderteile sehr geschätzt. Bei der Verarbeitung der Häute wird dieser Spiegelteil meist herausgeschnitten und, wie die übrigen Hautteile, für sich gegerbt, da beide verschiedene Verwendungsweisen haben; zuweilen kommen diese Teile bereits im rohen Zustande getrennt zum Verkaufe. Die Roßhäute gelangen gesalzen oder getrocknet in den Handel. Die Verarbeitung der Roßhäute zu Leder wird gegenwärtig in großem Umfange betrieben, namentlich in Norddeutschland, England und Dänemark.

Ein sehr gutes Fell für feinere Leder (Luxusschuhe, Buchbinderarbeiten, Handschuhe u.s.w.) liefern die Ziegen. Die Ziegenfelle kommen, meist im getrockneten Zustande, vorzugsweise aus den europäischen Gebirgsländern, ferner aus Afrika, Zentralamerika und in allergrößter Menge aus Ostindien. Die Qualität der Felle hängt wesentlich von dem Alter und der Provenienz ab; die von ganz jungen Tieren flammenden Felle, die man als Zickel- oder Saugziegenfelle bezeichnet, besitzen den höchsten Wert. Die amerikanischen Tampicoziegenfelle zeichnen sich vor andern Fellen vorteilhaft durch ihre Größe, Stärke und Fertigkeit aus und übertreffen in dieser Beziehung noch die ostindischen Ziegenfelle.

Einen geringeren Wert als die Ziegenfelle besitzen die Schaffelle; geschätzter sind die von jungen Tieren flammenden Lammfelle, welche vorzugsweise zur Herstellung von Glacéleder verwendet werden. Die Qualität der Felle verschiedener Schafrassen ist sehr verschieden; im allgemeinen kann man sagen, daß diejenigen Rassen, welche eine schlechte Wolle liefern, bessere Felle produzieren als solche mit seiner, guter Wolle; es stehen demnach unter der Voraussetzung, daß die Ernährung in beiden Fällen eine gute ist, die Qualität der Wolle und die des Felles im umgekehrten Verhältnisse. Die Schaf- und Lammfelle, welche meist im getrockneten, weniger im gesalzenen Zustande in den Handel kommen, flammen namentlich aus Kleinasien, Griechenland, den Balkanländern, Italien, Spanien, Nordafrika und Australien. – Außer den genannten Häutegattungen werden in der Gerberei noch viele andre verwendet, welche eingangs bereits kurz angeführt worden sind, jedoch im übrigen nur geringe Bedeutung haben.

Gerbstoffe. 1. Die Gerbstoffe der Lohgerberei: Pflanzliche Gerbmaterialien. Die Teile vieler Pflanzen (Rinden, Hölzer, Wurzeln, Blätter, Früchte, Samen, vgl. Gerbstoffe,[87] Bd. 4, S. 400) enthalten organische Stoffe, welche gerbend auf tierische Haut wirken und deswegen Gerbstoffe oder zugleich wegen ihres sauern Charakters Gerbsäuren (Bd. 4, S. 400) genannt werden. Mit Ausnahme des in den Galläpfeln (Bd. 4, S. 237) vorkommenden Gerbstoffs, der als Tannin bezeichnet wird, und des Eichenrindengerbstoffes sind sie nur wenig untersucht; die in der Literatur vorhandenen Angaben über die Gerbstoffe andrer Gerbmaterialien beziehen sich meist nicht auf chemisch reine Körper, sondern auf solche, die vermutlich noch Gemische mehrerer Substanzen darstellen. Das Studium dieser Verbindungen wird sehr erschwert dadurch, daß sie nicht kristallisieren und durch Einwirkung der Luft und der meisten Chemikalien leicht verändert werden. Ursprünglich hielt man die Gerbstoffe für Glykoside, was aber durch die neueren Untersuchungen sehr Zweifelhaft geworden, für die meisten Gerbstoffe sogar schon widerlegt ist. Es ist übrigens nicht ausgeschlossen, daß die als Gerbstoffe bezeichneten Substanzen ganz verschiedenen Klassen chemischer Verbindungen angehören. Doch ist eine Anzahl von gemeinsamen Eigenschaften für Gerbstoffe charakteristisch. Hierzu gehören namentlich folgende Reaktionen: sie werden aus ihren Lösungen von tierischer Haut absorbiert, sind Verbindungen säureartiger Natur und geben infolgedessen mit Basen salzartige Verbindungen; sie sind nicht kristallisierbar, geben keine kristallisierenden Verbindungen, besitzen einen zusammenziehenden Geschmack, liefern mit Eisensalzen gefärbte Niederschläge, mit Leim-, Eiweißlösungen oder Alkaloiden amorphe Fällungen. Sie erteilen dem Leder sehr verschiedene Eigenschaften. Rindengerbstoffe liefern z.B. ein andres Leder als Holzgerbstoffe oder Fruchtgerbstoffe; Eichenrindengerbstoff wirkt anders als Mimosenrindengerbstoff u.s.w. Zur Ermittlung des Gehaltes an Gerbstoff sind eine große Anzahl von Methoden ausgearbeitet und vorgeschlagen worden. Wirklich zuverlässige Zahlen liefern bei peinlich genauer Einhaltung der Vorschriften die von Schroeder modifizierte Löwenthalsche Titriermethode [6] und die indirekt-gewichtsanalytische Methode, die auf den Konferenzen des »Internationalen Vereins der Lederindustriechemiker« wesentlich präzisiert worden ist. Die erstere liefert Zahlen, welche sich auf Tannin beziehen und erst mit Hilfe besonderer Faktoren in Gewichtsprozente umgerechnet werden müssen. Handelt es sich um eine annähernde Wertbestimmung eines Gerbmaterials, so genügt die von v. Schroeder ausgearbeitete Spindelmethode [7]. Dieses Verfahren beruht darauf, daß man die Dichte des aus einer bestimmten Menge von Material mit einer gleichbleibenden Wassermenge hergestellten Extraktes ermittelt und alsdann in Tabellen, die v. Schroeder aufgestellt hat, den der gefundenen Dichte entsprechenden Gerbstoffgehalt abliest.

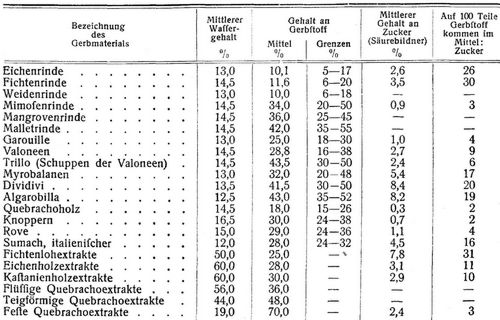

Da der Gerbstoff für sich allein Haut nicht in ein brauchbares Leder überzuführen vermag, sondern beim Gerbprozeß auch die aus den zuckerartigen Stoffen durch Gärung gebildeten organischen Säuren von wesentlichem Einflusse sind, so ist der Gehalt an zuckerartigen Stoffen, welche auch als Säurebildner bezeichnet werden, sowie das Verhältnis von Gerbstoff und Säurebildnern von Wichtigkeit. Die wichtigsten gerbstoffhaltigen Materialien sind: Eichen-, Fichten-, Weiden-, Hemlock-, Mimosenrinde, Garouille, Kastanien-, Eichen-, Quebrachoholz, Valoneen, Dividivi, Myrobalanen, Knoppern, Rove, Canaigre und Sumach. Einige dieser Materialien und noch andre gerbstoffhaltige Pflanzenteile werden zur Gewinnung von gerbstoffhaltigen Brühen ausgelaugt, worauf man diese Auszüge durch Eindampfen eindickt und flüssig, teigförmig oder fest als Gerbextrakte in den Handel bringt. Es sind hier zu nennen: Kastanienholz-, Eichenholz-, Quebrachoholzextrakt, Fichtenloh-, Hemlockextrakt, Katechu, Gambir und Kino. Von geringerer Bedeutung für die Gerberei sind die Lärchenrinde, Birkenrinde, Mangrovenrinde, Cajotarinde, Scorza rossa oder Péfkos und Snobarrinde. Näheres über Abstammung und Vorkommen vgl. Bd. 4, S. 401.

[88] Die vorstehende Tabelle enthält eine Zusammenstellung der durchschnittlichen Wassergehalte, der niedrigsten, mittleren und höchsten Gehalte an gerbenden Stoffen und der durchschnittlichen Zuckergehalte der wichtigsten Gerbmaterialien, wobei die zahlreichen Analysen v. Schroeders zugrunde gelegt sind.

Die pflanzlichen Gerbmaterialien bedürfen vor ihrer Verwendung einer Zerkleinerung, damit der Gerbstoff leichter und vollständiger ausgelaugt werden kann. Bei den Rinden und Hölzern ist namentlich eine Zerfaserung und bei den meisten andern Materialien eine Zerkleinerung zu Pulver erforderlich. Die Rinden werden meist auf Rindenschneidern vorzerkleinert und dann wie die andern Gerbmaterialien auf Steinmühlen, Glockenmühlen, Exzelsiormühlen, Schleudermühlen (Desintegratoren) weiter vermählen; sie heißen dann Lohen. Zur Zerkleinerung des äußerst festen Quebrachoholzes verwendet man Raspelmaschinen; bei Quebrachoholz unterscheidet man, je nachdem das Abraspeln parallel oder senkrecht zur Längsachse des Stammes erfolgt, Lohschnitt und Hirnschnitt, ferner noch Quebrachopulver.

Die Herstellung von Extrakten aus Gerbmaterialien wird in Ostasien zur Gewinnung von Katechu, Gambir und Kino schon mehrere hundert Jahre betrieben. Gegenwärtig stellt man die S. 87 angeführten Extrakte dort her, wo z.B. Eichen- oder Kastanienholz oder deren Abfälle in größerer Menge zu haben sind und wo wegen unvorteilhafter Transportverhältnisse der Versand des Gerbmaterials selbst nicht lohnend erscheint. Die Fabrikation von Extrakten soll nach [8] nur dann lohnend sein, wenn Material von mindestens 4–6% Gerbstoff zur Verarbeitung gelangt. Das heute angewendete Extraktionsverfahren ist dem in der Rübenzuckerfabrikation zur Saftgewinnung dienenden Diffusionsverfahren nachgebildet. Die erhaltenen Brühen werden zur Entfernung der suspendierten Substanzen geklärt (durch Filtrieren oder Absitzenlassen und nachheriges Dekantieren; durch Niederreißen der suspendierten Substanzen mittels eines in der Lösung hervorgerufenen Niederschlags, wofür Metallsalze, Blut, Leim u.s.w. vorgeschlagen worden sind und wobei stets nicht unwesentliche Mengen an Gerbstoff mit niedergerissen werden). Die Konzentration der geklärten Brühen erfolgt für flüssige, teigförmige und feste Extrakte durch Eindampfen in Vakuumapparaten. Die flüssigen Extrakte haben meist eine Dichte von 20–30° Bé. – Im Handel sind Extrakte häufig als Eichenextrakte angeführt, um den Anschein zu erwecken, als ob sie aus Eichenlohe hergestellt seien, während es Eichenholzextrakte sind und bei der Gerbung sich entsprechend der Wirkungsweise des Eichenholzgerbstoffes verhalten, in neuester Zeit kommen aus Amerika auch Eichenrindenextrakte in den Handel, die aus der Rinde der Kastanieneiche (Chestnut oak, Quercus prinus) gewonnen werden; auch kalt- und klarlösliche Quebrachoextrakte werden hergestellt (D.R.P. Nr. 91603, 103725; Engl. Pat. 1891, Nr. 25063; Amerik. Pat. Nr. 734889). Die Gerbextrakte werden zuweilen durch Zusätze von Melasse u.s.w. verfälscht.

An Stelle der pflanzlichen Gerbmaterialien versuchte man auch wohlfeilere Kunstprodukte zu verwenden. Jennings [9] behandelte gepulverten Torf mit Salpetersäure in der Hitze und langte hierauf zur Lösung des Gerbstoffes mit heißem Wasser aus. Diese Lösung muß zur Entfernung des Farbstoffes zunächst mit etwas Zinnsalz gekocht werden. Skey [10] stellt in ähnlicher Weise durch Einwirkung von Salpetersäure auf Stein- oder Braunkohle einen künstlichen Gerbstoff her. Reinsch (D.R.P. Nr. 37022) hat festgestellt, daß die Steinkohlen (Anthracit ausgenommen) in wechselnder Menge je nach der Provenienz einen Körper enthalten, der sich mit Alkalien ausziehen läßt und gerbende Eigenschaften besitzen soll (Pyrofuscin). Diese künstlichen Gerbstoffe haben sich nicht in der Gerberei einzuführen vermocht, weil die damit hergestellten Produkte bei weitem nicht den Anforderungen genügten, die man an ein gutes Leder stellt. Honig hat ein Patent auf ein Verfahren zur Gewinnung von Gerbextrakten aus den Abfallaugen der Sulfitcellulosefabrikation erhalten (D.R.P. Nr. 132224). Die nach demselben hergestellten Extrakte lassen sich für Gerbzwecke verwenden, haben sich aber bis jetzt nur wenig eingeführt.

2. Die Gerbstoffe der Sämischgerberei sind die aus dem Tierreiche flammenden Trane (Robben-, Wal-, Seehunds-, Leber-, Fischtrane); die dünnflüssigen Wal- und Fischtrane werden bevorzugt; näheres s. Tran.

3. Die Gerbstoffe der Mineralgerberei. In der Weißgerberei (Glace-, Kidgerberei) dienen als Gerbmaterialien Alaun, Kochsalz, Mehl und Eidotter und in der Chromgerberei werden verwendet Chromalaun, Kochsalz, Kaliumbichromat, Natriumthiosulfat, Salzsäure bezw. Schwefelsäure, Chromoxychlorid oder andre basische Chromoxydsalze. Die Gerbstoffe der Eisengerberei können hier unberücksichtigt bleiben, weil eisengare Leder in der Praxis nicht mehr hergestellt werden. Näheres über die einzelnen Substanzen ist aus den zugehörigen Artikeln zu ersehen. Da der eigentlich gerbende Bestandteil des Alauns die schwefelsaure Tonerde ist, während sich das schwefelsaure Kali indifferent verhält [3], so ist es vorteilhaft, den Alaun durch die wohlfeilere schwefelsaure Tonerde zu ersetzen; die essigsaure Tonerde hat sich jedoch wegen des hohen Preises keinen Eingang verschafft. Zur Erzielung einer reinen weißen Farbe beim weißgaren Leder muß der Alaun bezw. die schwefelsaure Tonerde möglichst eisenfrei sein. Das Kochsalz der Weißgerberei ist entweder rein oder denaturiert; bei der Verwendung von letzterem ist Alaun als Denaturierungsmittel andern Substanzen, wie Petroleum, Eisenverbindungen u.s.w., vorzuziehen. Die Eidotter mußte sich der Weißgerber früher selbst ausschlagen, wobei große Mengen Eiweiß als Nebenprodukt erhalten wurden, für welche fast gar keine Verwendung vorhanden war. Gegenwärtig bilden die Eidotter in Form der sogenannten »Faßeier« einen Handelsartikel. In den Albuminfabriken erfolgt die Trennung von Eiweiß und Eidotter, welch letztere mit Kochsalz oder Borax konserviert und in Fässern versendet werden. Enteneier kommen als Faßeier jetzt auch in größeren Mengen, und zwar namentlich aus China und Japan, in den Handel. Als Eidotterersatz wurde[89] von Jacques und Souval Eibischwurzelschleim (D.R.P. Nr. 3644) vorgeschlagen; dieses Mittel sowie der als Eitnerin empfohlene Dotterersatz haben keinen Eingang in die Weißgerberei gefunden. Das Chromoxychlorid (basisches Chromchlorid), welches in der Chromgerberei bei dem Dennis- oder Einbadverfahren in wässeriger Lösung als Gerbmaterial angewendet wird, ist entweder in Lösung unter den Bezeichnungen Tanolin, Corin u.s.w. im Handel zu haben oder wird in den Gerbereien selbst hergestellt. In letzterem Falle geht man entweder von dem Chromoxydhydrat oder von dem Chromalaun aus, indem aus letzterem durch Ammoniak oder Soda das Chromoxydhydrat zunächst ausgefällt wird. Das Chromoxydhydrat wird durch Auflösen in Salzsäure in das Chlorid übergeführt, und zur Lösung des letzteren wird so viel Ammoniak oder Sodalösung zugesetzt, bis sich eine geringe Menge Niederschlag bildet, die beim Umrühren nicht mehr oder nur sehr langsam verschwindet. Diese Lösung, welche außer Chromoxychlorid Chlornatrium enthält, kann in der entsprechenden Konzentration als Gerbflüssigkeit Verwendung finden. Außer diesem Produkt kommen verschiedene andre basische Chromoxydsalze unter Bezeichnungen wie Chromalin, Chromgerbextrakt u.s.w. in den Handel.

Neben den angeführten Stoffen werden in der Gerberei noch eine Reihe andrer Substanzen als Gerbmaterialien verwendet, welche jedoch von geringerer Bedeutung sind, wie z.B. Talg (für Fettgarleder), Glyzerin (für Transparentleder), Pferdefett (für Crownleder), Rindsgehirn, Butter, Milch u.s.w.

Hilfsstoffe der Gerberei. Einer der wichtigsten Hilfsstoffe für die Gerberei ist das Wasser, welchem man gewöhnlich bei seiner Verwendung während der Vorarbeiten und beim Gerbprozesse selbst einen großen Einfluß auf die Güte des fertigen Leders zuschreibt. Die Gerber nehmen im allgemeinen an, daß sich ein hartes Wasser besser für die Herstellung von Unterleder, ein weiches Wasser mehr für die Oberledergerberei eigne. In Wirklichkeit übt aber weniger die Härte als die Temperatur des Wassers einen bestimmenden Einfluß auf die Qualität des Leders aus. Man soll für Gerbereizwecke möglichst reines, an organischen und anorganischen Verbindungen armes, also ein weiches Wasser verwenden; bei der Herstellung von solchem Leder, von welchem man eine gewisse Starrheit und Fertigkeit (Sohlleder) verlangt, soll das Wasser eine während der verschiedenen Jahreszeiten möglichst gleichmäßige niedrige Temperatur besitzen, während zur Herstellung weicherer Ledersorten (Oberleder) ein Wasser von etwas höherer Temperatur erforderlich ist. Es ist dies ganz besonders während der Vorarbeiten (sogenannte »Wasserarbeit«) und der ersten Stadien des Gerbprozesses zu berücksichtigen; die Rohhaut bezw. die Blöße und die schwach angegerbte Haut hat die Eigenschaft, durch die Einwirkung kalten Wassers aufzuschwellen oder »aufzugehen«, während weniger kaltes Wasser die Haut in den sogenannten »verfallenen« Zustand überführt. Wird die Haut während der Anfangstadien immer im geschwellten Zustande erhalten, so geht daraus ein starres, festes Leder hervor; ist die Haut dagegen erst verfallen oder nur wenig aufgegangen, so wird das Leder eine größere Weichheit erlangen. Ein an organischen Substanzen reiches Wasser wirkt nachteilig auf die Güte des Leders ein, besonders wenn es während der Vorarbeiten verwendet wird. Die Benutzung eines Wassers von hoher, besonders temporärer Härte hat eine ungünstigere Ausnutzung des Gerbstoffes der pflanzlichen Gerbmaterialien zur Folge, weil sich die Bikarbonate der Erdalkalien mit dem Gerbstoff umsetzen und weil die bei der heißen Extraktion ausgefällten Karbonate der Erdalkalien Gerbstoff mechanisch niederreißen. Eitner schreibt den im Wasser gelösten anorganischen Bestandteilen ebenfalls einen wesentlichen Einfluß beim Gerbprozesse zu, welcher Ansicht nicht ohne weiteres zugestimmt werden kann, weil selbst in den härtesten und mineralstoffreichsten Wässern diese Stoffe in verhältnismäßig nur geringen Mengen vorhanden sind.

Zum Enthaaren der Häute (Aeschern) dient gelöschter gebrannter Kalk; derselbe soll möglichst wenig Magnesia enthalten. Zur Verstärkung der Wirkung setzt man demselben rotes Schwefelarsen (Realgar, vom Gerber »Gift« genannt) oder Schwefelnatrium zu. Das für die Gerbereien in den Handel gebrachte Schwefelnatrium ist die wasserhaltige Verbindung: Na2S + 9 H2O; dieselbe ist meist durch geringe Mengen Kohle und organische Substanzen verunreinigt, welche die hellgelbe bis dunkelbraune Farbe bedingen. Der Gehalt an Na2S kann ermittelt werden durch Titrieren mit einer ammoniakalischen 1/10-normalen Zinksulfatlösung unter Zuhilfenahme von Kobaltpapier oder durch Titrieren mit einer 1/10-normalen Jodlösung vor und nach dem Ausfällen mit Zinksulfatlösung. Früher wurde der in den Leuchtgasfabriken als Nebenprodukt bei der Reinigung des Gases gewonnene Grünkalk oder Gaskalk zum Enthaaren, besonders in der Weißgerberei, benutzt.

Zum Entfernen des Kalkes aus den geäscherten Häuten verwendet man entweder verdünnte Säuren (Salz-, Schwefel-, Essig-, Milch-, Ameisensäure) oder vergorene Aufgüsse von Kleie oder Mehl (Kleienbeizen), welche infolge des Gärungsprozesses Essigsäure und Milchsäure enthalten, oder Kotbeizen. Diese letzteren sind wässerige Aufgüsse von vergorenem Hühner-, Tauben- oder Hundekot.

Weichheit und Geschmeidigkeit der Leder erreicht man durch Imprägnieren mit Fetten, namentlich mit Talg, Tran und Degras (d.i. ein Abfallprodukt der Sämischgerberei); als teilweisen Ersatz für Talg verwendet man Wollfett, Vaseline, Vaselineöl (Vacuum oil) oder Paraffin. Tran und Degras unterliegen häufig Verfälschungen; ersterer wird zuweilen mit billigen Pflanzenölen, Harzölen oder Vaselineölen und letzterer sehr oft mit Vaseline, Wollfett oder Talg versetzt. Die Trane, besonders die Helltrane, haben die Eigenschaft, unter gewissen Bedingungen später aus dem Leder auszuharzen; nach Eitner läßt sich dieser Uebelstand durch Erhitzen der Trane beseitigen. Außer den genannten Substanzen finden in der Gerberei noch eine sehr große Anzahl andrer Hilfsstoffe, besonders bei der Zurichtung des Leders, Verwendung; von diesen sind die wichtigsten: Blauholz und Eisenschwärze (zum Schwärzen des Leders), Leinöl und Kienruß (zum Wichsen des Leders), die zum Färben des Leders erforderlichen Stoffe (s. Lederfärberei), ferner Carragheenmoos, Gummitraganth, Birkenteeröl (Juchtenöl) u.s.w.

I. Vorbereitende Arbeiten.

a) Aufbewahrung der Häute und Felle, Wässern und Weichen. Werden die grünen Häute nicht sofort eingearbeitet, so müssen sie zunächst von Kot, Knochen (Stirnbein, Schweifbein) und Unreinigkeiten befreit und zur Verhütung von Fäulnis mit reinem oder denaturiertem Kochsalz konserviert werden. Die gesalzenen Häute werden in Bündeln oder zu Stößen aufeinander geschichtet in einem kühlen Räume, am bellen in Kellern, aufbewahrt, bis sie zur Einarbeitung gelangen. Eitner [11] hat vorgeschlagen, die Fleischseite mit calciniertem Glaubersalz einzureiben; dieses Verfahren hat ebensowenig wie die Brydgessche Methode, bei welcher die Häute zur Konservierung mit Kieselgur verpackt werden sollen (D.R.P. Nr. 40376), Eingang gefunden. Verdünnte Karbolsäure wird nur hier und da zum Konservieren verwendet. Das Räuchern der Häute hat den Nachteil, daß sie beim Einarbeiten nur sehr langsam wieder aufweichen. Getrocknete Häute und Felle (namentlich Schaffelle, wegen des höheren Wertes der Wolle) müssen bei der Aufbewahrung vor Insektenfraß geschützt werden; es geschieht dies durch oftmaliges Lüften der Lagerräume, Umlegen und Ausklopfen der Felle und durch Einstreuen mit Naphthalin, welches man zur Erzielung einer besseren Verteilung mit Schwerspatpulver mischt. Als Einstreumittel werden auch Antiputrin und ähnliches empfohlen.

Den Häuten und Fellen anhaftende Substanzen, die nicht zur Lederbildung geeignet sind, müssen vor dem Gerbprozesse entfernt werden. Hierzu gehören Hörner, Knochen (soweit dieselben nicht schon vor dem Salzen beseitigt worden sind), Klauen, Hufe, Fleisch, Haare bezw. Wolle, Unterhaut, Oberhaut und jede Art von Unreinigkeiten, wie Mist, Blut u.s.w.; ferner muß den konservierten Häuten das Konservierungsmittel wieder entzogen werden und die steifen getrockneten Häute müssen durch Aufnahme von Wasser die Weichheit der rohen Haut wieder erlangen. Die grünen Häute werden zur Beseitigung von Blut u.s.w. in reines Wasser geworfen oder eingehängt und mehrere Stunden darin belassen. Während des Wässerns sollen sie öfters aufgeschlagen und nachher mehrmals abgespült werden. Das Wässern wird entweder in Bächen oder Flüssen oder in besonderen Weichbottichen ausgeführt, in welche beständig Wasser zu- und abfließt oder in welchen das Wasser während des Weichens mindestens einmal vollständig durch reines Wasser ersetzt wird. Gesalzene Häute werden in ähnlicher Weise gewässert; nur ist eine längere Einwirkung des Wassers, etwa 2–3 Tage, und ein wiederholter Wasserwechsel erforderlich, um das Salz vollständig zu lösen und die Häute genügend zu erweichen. Das Wässern in Bächen und Flüssen hat die Nachteile, daß die Temperatur des Wassers während der verschiedenen Jahreszeiten zu sehr wechselt, dementsprechend die Arbeit geregelt werden muß, und daß bei allzu starker Strömung die schwächeren Teile der Haut zu stark gelockert und dadurch geschädigt werden.

Die Operation, durch welche man getrockneten Häuten den ursprünglichen Grad der Weichheit wiedergibt, bezeichnet man als Weichen. Dasselbe wird in gleicher Weise wie das Wässern, nur entsprechend länger ausgeführt und bei sehr stark ausgetrockneten Häuten meist durch Strecken mit dem sogenannten Streckeisen auf dem Gerberbaum oder durch Walken in einer Kurbel walke oder in einem Walkfasse (10–20 Minuten lang) oder in einem andern Apparate (D.R.P. Nr. 15067, 27735) befördert. Getrocknete Häute in den sogenannten Stinkbottich, welcher altes faules Weichwasser von den vorhergehenden Operationen enthält, zu bringen empfiehlt sich nicht. Die Häute kommen hierauf ins Wasser zurück, bis sie vollständig erweicht sind; werden ungenügend geweichte Häute weiterverarbeitet, so liefern dieselben stets ein hartes, blechiges Leder. Die Weichdauer beträgt bei getrockneten Häuten oft 6–8 Tage, zuweilen noch länger. Da während dieser langen Zeit die zuerst erweichten Teile Gefahr laufen, in Fäulnis überzugehen, so setzt man dem Weichwasser Kochsalz (die sogenannte Kochsalzweiche), Karbolsäure, Kreolin u.s.w., zuweilen auch Schwefelnatrium zu; die ersteren wirken hierbei lediglich fäulnishemmend, während das letztere zugleich auch erweichende Eigenschaften besitzt.

Nach vollständigem Wässern bezw. Weichen kommen die Häute mit der Fleischseite nach oben auf den Schabebaum und werden mit dem Schabeeisen (Streicheisen) ausgestrichen; hierbei wird die Fleischseite mit der stumpfen Schneide des Schabemessers, welches sich der bogenförmigen Krümmung des Schabebaumes anpaßt, wiederholt von oben nach unten gestrichen, um die im Innern der Haut befindlichen Unreinigkeiten herauszupressen und anhängende Fleisch- und Fetteile zu entfernen. Diese Operation wird gegenwärtig in manchen Gerbereien mit Hilfe der sogenannten Schab- und Streckmaschinen ausgeführt; es dienen hierzu z.B. die Julliensche Maschine [12], die Freudenbergsche Maschine (D.R.P. Nr. 50902) und ähnliche (D.R.P. Nr. 949, 7090, 9554, 21266, 24824, 41086, 43836, 44400, 52 301).

b) Enthaarung und Beseitigung der Oberhaut und Unterhaut. Hierzu unterwirft man die Häute zunächst denjenigen Operationen, durch welche der Zusammenhang zwischen Oberhaut und Lederhaut gelockert wird, um hierauf die Haare und Oberhaut auf mechanische Weise von der Lederhaut entfernen zu können. Die Beseitigung der Unterhaut erfolgt mit Hilfe eines scharfen Instruments (durch Scheren mit dem Scherdegen u. dergl.). – Die Lockerung der Oberhaut kann auf sehr verschiedene Weise erreicht werden, und zwar durch Einwirkung von Kalk (Kalkmilch), Alkalien (verdünnte Natron- oder Kalilauge), Schwefelnatrium, Calciumsulfhydrat, Cyancalcium, durch verdünnte Säuren sowie durch einen mit großer Vorsicht eingeleiteten Fäulnisprozeß, welches letztere Verfahren man als Schwitzen bezeichnet. – Die genannten Verbindungen heben in verdünnter Lösung den Zusammenhang zwischen Oberhaut und Lederhaut auf, und zwar die Alkalien in stärkerem Maße als die Erdalkalien; in stärkerer Konzentration wirken die Alkalien auch lösend auf das Bindegewebe der Haut, weshalb dieselben mit großer Vorsicht angewendet werden müssen. Schwefelnatrium und Calciumsulfhydrat greifen zugleich die Haarsubstanz stark an, werden also nur unter besonderen Vorsichtsmaßregeln oder[91] nur da zu Hilfe genommen, wo es auf die Erhaltung der Haare oder Wolle nicht ankommt. Der Kalk führt die Haut in einen hohen Grad der Schwellung über und lockert bei längerer Einwirkung das Zellgewebe. Es darf daher Kalk zur Lockerung der Oberhaut nicht da benutzt werden, wo es sich um die Herstellung eines festen und möglichst dichten Leders, wie Sohlleder, handelt. Für diese Fälle empfiehlt sich die Anwendung der Schwitze oder des Schwefelnatriums. Die haarlockernde Wirkung der Schwitze beruht entweder darauf, daß eine gewisse Bakterienart die Malpighische Schicht verflüssigt, oder auf der durch gelinde Fäulnis hervorgerufenen Bildung von Ammoniak, welches die Haut nicht schwellt [13].

Man bezeichnet die Haarlockerung mittels Kalk, wenn die Häute in Kalkmilch zu liegen kommen, als Aeschern oder Kälken, wenn der Kalk in Breiform auf die Fleischseite der Haut aufgestrichen wird, als Anschwöden oder Schwöden. Um die Wirkung der Aescher bezw. Schwöden zu »verschärfen«, gibt man denselben mancherlei Zusätze, wie Soda, Holzasche, Gas- oder Grünkalk, Realgar oder Schwefelnatrium. – Nach v. Schroeder und Schmitz-Dumont [14] wird die haarlockernde Wirkung des Aeschers hervorgerufen durch die alkalische Reaktion des Kalkes und des im Aescher gebildeten Ammoniaks, aber nicht etwa direkt durch die im Aescher befindlichen Bakterien. Bei gleichzeitiger Anwendung von Kalk und Schwefelnatrium findet keine Umsetzung dieser Substanzen statt, sondern jede übt ihre spezifische Wirkung für sich aus; gegenüber dem reinen Kalkäscher ist die Wirkung eine beschleunigte und die Schwellung der Haut eine geringere. Bei einem Zusatze von Schwefelarsen zum Aescher bezw. zur Schwöde bilden sich durch Umsetzung Calciumsulfhydrat, arsenigsaurer Kalk, Arsen und eine wahrscheinlich geringe Menge sulfarsenigsaurer Kalk. Außer dem im Ueberschuß vorhandenen Kalkhydrat ist nur dem Calciumsulfhydrat eine haarlockernde Wirkung zuzuschreiben, während die übrigen Verbindungen sich vollständig indifferent verhalten.

Nach dem Schwitzverfahren werden namentlich die für schweres Sohlleder bestimmten Häute, seltener die in der Weißgerberei zur Verarbeitung kommenden Häute und Felle für den Enthaarungsprozeß vorbereitet. – Das Schwitzen erfolgt entweder in Gruben oder in Kammern. Bei der ersteren Methode, welche wegen der damit verbundenen Gefahren für die Häute nur mit großer Vorsicht anzuwenden ist, werden die Häute mit der Fleischseite nach innen zusammengefaltet, in Gruben eingeschichtet und mehrere Tage sich selbst überlassen, bis die Haarlockerung erreicht ist. Da die Selbsterwärmung innerhalb der Gruben sehr ungleichmäßig stattfindet, so ist eine sorgfältige Ueberwachung und ein oftmaliges Umlegen der Häute erforderlich. Gegenwärtig führt man den Schwitzprozeß meist in Kammern aus. Man hat hierbei zu unterscheiden: trockene Schwitze, Kaltwasserschwitze und Dampfschwitze. Bei diesen Verfahren werden die Häute an Stangen in den sogenannten Schwitzkammern, welche in den Erdboden eingelassene oder mit dicken Mauern versehene kellerartige Räume darstellen, frei aufgehangen und dann werden die Kammern gut abgeschlossen und tunlichst vor Temperaturwechsel geschützt. Bei der trockenen Schwitze tritt infolge gelinder Fäulnis Erwärmung der Kammern ein und nach mehreren Tagen sind die Häute haarlassig. Bei ungenügender Beobachtung kann das Hautmaterial durch zu weitgehende Fäulnis leicht Schaden erleiden, was bei der Kaltwasserschwitze [15] vermieden wird; bei dieser läßt man beständig kaltes Wasser an den Wandungen der Schwitzkammer herunterfließen, so daß die Temperatur des Schwitzraumes auf 10–15° C. herabgedrückt wird. Auf diese Weise verlängert sich die Schwitzdauer auf 6–12 Tage, zugleich wird aber eine zu weitgehende Fäulnis vermieden. Bei der Dampfschwitze, auch Dunstschwitze genannt, sucht man die Schwitzdauer durch Einleiten von Wasserdampf beim Anfange des Prozesses, wodurch eine Erhöhung der Temperatur auf 20–25° C. stattfindet, abzukürzen, so daß bereits nach 3–5 Tagen die Enthaarung vorgenommen werden kann. Die Dampfschwitze arbeitet sehr schnell, erfordert aber eine sehr sorgfältige Beaufsichtigung. In manchen Gerbereien reibt man die in die Schwitze gelangenden Häute auf der Fleischseite mit Kochsalz ein, wodurch der Eintritt von Fäulnis von der Fleischseite aus erfolgreich vermieden wird.

Nachdem die Haare durch den Schwitzprozeß genügend gelockert sind, kommen die Häute zum Enthaaren, welche Operation man bei geschwitzten Häuten als Peelen oder Pählen bezeichnet.

Das Kälken oder Aeschern, welches durch Einlegen oder Einhängen des Hautmateriales in gemauerte und zementierte, mit Kalkmilch gefüllte Gruben, sogenannte Aescher, erfolgt, wird bei solchen Häuten und Fellen vorgenommen, welche für die verschiedensten Lederarten, mit Ausnahme der schweren lohgaren Sohlleder, bestimmt sind. Zur Herstellung der Aescherbrühe wird gebrannter Kalk zu Kalkbrei gelöscht und mit Wasser zu Kalkmilch verdünnt. – Die Mengenverhältnisse zwischen Kalk und Wasser und zwischen Hautmaterial und Aescherflüssigkeit sind in der Praxis außerordentlich wechselnde; im Mittel kann man zur Herstellung von 1 cbm Aescherflüssigkeit 6 kg gebrannten Kalk rechnen, und dieses Quantum reicht zum Einhängen von 200 kg Grünhaut. Gewöhnlich verteilt man die angewendete Kalkmenge auch auf mehrere Aescher, meist drei, und zwar etwa in der Weise, daß auf den ersten zwei Zehntel, auf den zweiten drei Zehntel und auf den dritten fünf Zehntel kommen. Die Häute gelangen zuerst stets in den schwächsten Aescher und verbleiben darin mehrere Tage, während welcher Zeit man sie mehrmals herausnimmt (»aufschlägt«) und die Aescherflüssigkeit gut aufrührt. Hierauf werden sie in stärkere Aescher gebracht und erst dann herausgenommen, wenn sie vollständig haarlassig sind. Die Aescherflüssigkeiten können, wenn ein Teil des Kalkes wieder ersetzt wird, mehrmals benutzt werden; nach einiger Zeit entleert man den ersten (ältesten) Aescher, setzt ihn mit neuer Kalkmilch wieder an (»Frischstellen des Aeschers«), wodurch er dritter (frischer) Aescher wird, und macht den zweiten zum ersten und den dritten zum zweiten Aescher. Den schwächsten Aescher, in welchen die Häute zunächst gelangen, bezeichnet man gewöhnlich als faulen Aescher. Die Aeschertemperatur soll etwa 12–16° C. betragen; durch[92] Erhöhung derselben kann die Aescherzeit abgekürzt werden. Die Aescherdauer richtet sich im übrigen nach dem Hautmaterial und ganz besonders nach der Ledersorte, welche man herstellen will; diejenigen Häute, welche zu möglichst festem Leder, wie Halbsohlleder, Brandsohlleder, Maschinenriemenleder, verarbeitet werden, äschert man möglichst kurz (5–8 Tage), da hierbei im wesentlichen nur Haarlockerung erreicht werden soll. Hautmaterial, aus welchem man Zeugleder, Geschirrleder, Vachetten u.s.w. herstellt, wird länger geäschert (8–15 Tage) und Häute, die für Oberleder bestimmt sind, bleiben am längsten im Aescher (bis zu 25 Tagen), weil man bei diesen durch den Kalk zugleich auch eine Lockerung des Hautgewebes erreichen will. Eine allzulange Aescherung ist jedoch auch nachteilig, weil die Lederhaut alsdann ein wenig haltbares Leder liefert. – Zur Beschleunigung des Aescherprozesses sind in neuerer Zeit vielfache Vorschläge gemacht worden, welche im wesentlichen darin bestehen, daß man zeitweilig die Häute im Aescher (Drehkälke, s.d.) oder die Aescherflüssigkeit selbst bewegt. Das letztere wird durch die Diehlsche Einrichtung (D.R.P. Nr. 76920) und auch durch den Thomannschen Apparat (D.R.P. Nr. 81305) erreicht, bei welchen beiden am Boden des Aeschergefäßes Rührvorrichtungen angebracht sind. – Die verschärften Aescher werden angewendet, wenn die Aescherzeit möglichst abgekürzt werden soll oder wenn man ein besonders weiches Leder aus Häuten herstellen will, die sehr stark aufgetrocknet sind, z.B. aus Kipsen. Für derartige Zusätze verwendet man Soda, Holzasche, Realgar und Schwefelnatrium, früher auch den Gas- oder Grünkalk. Man rechnet zur Anstellung dieser Aescher auf 1 cbm Wasser 6 kg gebrannten Kalk und etwa 2 kg Realgar bezw. 1 kg kristallisiertes Schwefelnatrium. Der Realgar muß in gepulvertem Zustande dem Kalke beim Löschen desselben zugegeben werden, damit er sich mit dem Kalke in der früher angegebenen Weise umsetzen kann. Der Arsenikäscher wird namentlich bei solchen Häuten, die für Oberleder bestimmt sind, und der Schwefelnatriumäscher bei solchen angewendet, die zu Sohlleder u. dergl. verarbeitet werden.

Um die Haarlockerung möglichst zu beschleunigen oder um die Haare bezw. die Wolle, welche beim Einlegen in die Aescherflüssigkeit stark leidet, zu schonen, wird der Kalk auch in Breiform, eventuell mit den obenangeführten Zusätzen, auf die Häute aufgetragen (Schwöden oder Anschwöden genannt). Kommt es lediglich auf die Abkürzung der Zeit, aber nicht auf Erhaltung des Haares an, so erfolgt der Auftrag auf die Haarseite, im andern Falle auf die Fleischseite. Das letztere Verfahren wird namentlich bei Schaf- und Lammfellen ausgeführt, bei welchen die Wolle meist einen höheren Wert als das entwollte Fell besitzt. Zur Herstellung des Schwödebreies wird der Kalk mit so viel Wasser gelöscht, daß derselbe eine breiige Konsistenz annimmt und bei der Verwendung nicht von den Häuten herabläuft; soll der Brei mit Realgar oder Schwefelnatrium verschärft werden, so müssen diese Zusätze direkt beim Löschen des Kalkes gegeben werden. Man rechnet auf 6 kg Kalk 0,5–1 kg Realgar bezw. 1–2 kg Schwefelnatrium. Die Schwefelnatriumschwöde wird namentlich in der Schnellgerberei bei den zu Sohlleder bestimmten Häuten und die Kalk- bezw. Arsenikschwöde (Giftschwöde) vorzugsweise in der Weißgerberei bei Schaf- und Lammfellen angewendet. Der Schwödebrei wird im ersteren Falle auf die Haarseite, möglichst der Haarrichtung entgegen, aufgestrichen (die stärkeren Teile, wie Rücken und Kopf, werden mit einer dickeren Breischicht als die schwächeren Teile versehen), worauf die Häute in Kissen zusammengefaltet oder Fleischseite auf Fleischseite, Haarseite auf Haarseite übereinander geschichtet werden. Nach 12–24 Stunden können die Häute bereits gehaart werden. Da hierbei das Haar zerstört wird, so wird in manchen Gerbereien die Schwefelnatriumschwöde auf die Fleischseite aufgetragen, wobei die Haarlockerung natürlich langsamer vonstatten geht. Bei der Kalk- oder Giftschwöde trägt man den Brei meist auf die Fleischseite auf, klappt die Felle zur Hälfte derart zusammen, daß die Haare bezw. die Wolle nach außen kommen, und legt sie hierauf in Bottiche oder Gruben ein, welche entweder trocken stehenbleiben oder mit einer ganz dünnen Kalkmilch gefüllt werden. Nach 4–20 Tagen, je nach der Stärke und sonstigen Beschaffenheit der Felle, sind die Haare bezw. die Wolle und das ganze Zellgewebe so weit gelockert, daß die Enthaarung erfolgen kann.

Im Handel werden unter volltönenden Namen eine Reihe von Enthaarungsmitteln angepriesen, die meist konzentrierte Lösungen der gewöhnlichen Mittel, wie Alkalien, Schwefelalkalien, Calciumsulfhydrat, darstellen. Auf mehrere Enthaarungsmittel bezw. Enthaarungsverfahren, die sich jedoch nicht auf die Dauer in die Gerberei eingeführt haben, sind Patente genommen worden. – Chesnay (D.R.P. Nr. 15736) legt die Häute in eine Mischung von Ammoniak und schwefliger Säure oder bestreicht die Fleischseite mit Ton, welcher mit dieser Flüssigkeit getränkt ist. Moret (D.R.P. Nr. 14508) benutzt eine Lösung von Pottasche und Kaliumpermanganat, während Etcheverry (D.R.P. Nr. 21297) behufs Haarlockerung die Häute mit Wasser von 80° C. behandeln will; Townsend (D.R.P. Nr. 42526) behandelt die Häute zunächst mit Natrium- oder Kaliumaluminatlösung und nachher mit einer Borsäurelösung, welche zugleich konservierend wirken soll. Myers [16] legt die Häute in mit Kohlensäure gesättigtes Wasser ein, und Palmer (D.R.P. Nr. 27971) setzt dieselben abwechselnd der Einwirkung von frischem Wasser und von Luft aus, bis genügende Haarlockerung erreicht ist. Andersen [17] rührt frischgebrannte Holzkohle mit Wasser zu einem Brei an und legt die Häute hinein, bis sie sich nach 4–8 Tagen haaren lassen.

Nachdem die Haare bezw. die Wolle nach einem der angeführten Verfahren genügend gelockert sind, werden die Häute zur Entfernung von Kalkbrühe, Schwödebrei u.s.w. zunächst in nicht zu kaltem Wasser gespült (in manchen Gerbereien erfolgt diese Operation in Walk- oder Haspelfässern bei zu- und abfließendem Wasser); alsdann kommen sie mit der Haarseite nach oben auf den Haarbaum und werden mit Hilfe eines stumpfen Messers (Haareisen) von Haaren und Oberhaut befreit, worauf sie wieder in Wasser gespült werden. – Zum Zwecke der Enthaarung sind mehrere Maschinen konstruiert worden, z.B. von Volkersen und Molinier (D.R.P. Nr. 949), von Charpentier (D.R.P. Nr. 7090), von Jansen (D.R.P. Nr. 21266), von [93] Vaughn (D.R.P. Nr. 24829, 43836), neuerdings wiederholt verbessert, und die von C. und E. Chapal frères (D.R.P. Nr. 75800). ferner D.R.P. Nr. 120176.

An die Enthaarung schließt sich die Entfernung der Unterhaut und des an ihr sitzenden Fleisches an (Scheren, Ausfleischen). Häute, die für Sohl-, Halbsohlleder und ähnliche Zwecke bestimmt sind, werden mit der Fleischseite nach oben auf den Baum gelegt, und hierauf wird mit Hilfe des scharfen Scherdegens (Schereisen, Firneisen), an dessen Stelle in manchen Gegenden die scharfgeschliffene Sense verwendet wird, die Unterhaut entfernt (die abfallenden Späne und Hautteile liefern das sogenannte Leimleder, welches zur Leimfabrikation dient); bei Häuten für Geschirr-, Zeug-, Verdeckleder u. dergl. ersetzt man das Scheren durch das Falzen, bei welcher Operation man die Haut auf den Falzbock legt und außer der Entfernung der Unterhaut auch eine Egalisierung der stärkeren Hautteile vornimmt. Bei schwächeren Häuten und Fellen, namentlich bei solchen für Oberleder, werden nur der Kopf und die stärkeren Teile geschoren; im übrigen werden dieselben auf dem Baume mit dem bogenförmig gekrümmten, scharfen Schabeisen geschabt. – Zur Entfernung der Unterhaut u.s.w. bedient man sich in größeren Gerbereien auch der sogenannten Entfleisch- oder Schabmaschinen (D.R.P. Nr. 9554, 16 714, 28824, 41086, 44400, 50902, 52301).

c) Reinmachearbeiten. Nach den obenbeschriebenen Operationen müssen die Häute, welche von jetzt an bis zum Beginne des Gerbprozesses die Bezeichnung »Blößen« führen, von den seinen Grundhaaren und diejenigen, welche durch Aeschern oder Anschwöden enthaart worden sind, von dem in der Haut befindlichen Kalke befreit werden.

Die geschwitzten Häute werden zunächst gewässert, zur Entfernung der Grundhaare auf dem Baume mit dem Putzeisen (Streicheisen) geputzt oder gestrichen und gelangen hierauf zur Gerbung. In manchen Gerbereien werden stärkere Rindshäute, die zu Vachetten, Oberleder oder dergl. verarbeitet werden sollen, in diesem Stadium mit Hilfe von Spaltmaschinen der Fläche nach in zwei Teile gespalten (Spalten aus dem Kalke), wovon der eine Teil Narbenteil, der andre, weniger wertvolle Teil Fleischteil oder Spalt genannt wird. Jeder der beiden Teile wird für sich weiterverarbeitet.

Die gekalkten Häute werden zur Erzielung eines glatten Narbens auf dem Baume mit dem Glättsteine geglättet, wozu man sich auch der für diesen Zweck konstruierten Glättmaschinen bedient. Beim Glätten wird die Narbenseite der auf dem Baume liegenden Haut wiederholt mit dem Glättsteine, welcher aus einem 2–3 cm dicken, mit Handhabe versehenen Sandsteine besteht, ausgestrichen. Die gekalkten Häute enthalten trotz Auswässerns in ihrem Innern noch Kalk, welcher teilweise frei, teilweise an Kohlensäure und Fettsäure gebunden ist. Zur Entfernung dieser Verbindungen werden die Häute dem Entkalken oder Beizen unterworfen. Entweder wird die Blöße aus dem prallen, geschwollenen Zustande nach dem Aescher in einen schlaffen, verfallenen Zustand übergeführt, in welchem sich die im Innern befindlichen Kalkverbindungen und sonstigen Unreinigkeiten durch mechanische Prozesse, wie z.B. durch Ausstreichen auf dem Baume, entfernen lassen, oder die Kalkverbindungen werden durch Einwirkung chemischer Agenzien, also durch Ueberführung der schwerlöslichen bezw. unlöslichen Kalkverbindungen in leichtlösliche, in Lösung gebracht. – Zu der ersten Gruppe gehören diejenigen Entkalkungsverfahren, bei welchen die Häute bezw. Felle in lauwarme Aufgüsse von Hunde-, Hühner- oder Taubenkot (Hunde-, Hühner-, Taubenkotbeize) oder von Haferstroh (Strohbeize), oder in warmes Wasser eingelegt bezw. mit diesen Flüssigkeiten gehaspelt oder gewalkt werden. Früher schrieb man diesen Flüssigkeiten eine chemische Wirkung auf die Kalkverbindungen zu. Popp und Becker haben nachgewiesen, daß das Verfallen der Haut bei der Kotbeize namentlich auf die Lebenstätigkeit mehrerer Bakterienarten zurückzuführen ist, und haben sich auf Grund ihrer Beobachtungen ein Verfahren, welches auf der Verwendung von Aufgüssen der Reinkulturen der betreffenden Bakterienarten als Ersatz für die Kotbeizen beruht, patentieren lassen (D.R.P. Nr. 86335). Nachdem die Häute eine gewisse Zeit (12–24 Stunden) in einer dieser Beizen gelegen haben, werden sie in warmem Wasser gespült und dann auf dem Baume mit dem scharfen Streicheisen ausgestrichen, wobei die Kalkverbindungen und sonstigen Unreinigkeiten in Form einer schleimigen, schmutzigen Flüssigkeit aus den Poren der Haut heraustreten. Diese Beizen werden namentlich bei solchen Häuten und Fellen angewendet, die zur Herstellung von lohgarem Oberleder (Fahlleder, Kalbleder) und von feinerem, weißgarem Leder (Glacé-, Kidleder) dienen. – Zu der zweiten Gruppe der Entkalkungsmittel gehören alle diejenigen Substanzen, welche infolge ihres sauern Charakters die Kalkverbindungen in lösliche Körper überführen, z.B. sehr verdünnte Salzsäure und Schwefelsäure, Beizen, bei welchen durch Vergärung zuckerartiger Stoffe sich organische Säuren gebildet haben, wie Kleienbeize, Gerstenschrotbeize (ein mit Sauerteig versetzter, wässeriger Aufguß von Kleie oder Gerstenschrot), rote Schwellbeize (mehrmals gebrauchte Gerbbrühen, die arm an Gerbstoff, aber reich an organischen Säuren sind). – Bauer und Gyiketta schlagen als Entkalkungsmittel das Borol vor, welches durch Zusammenschmelzen von Borsäure mit Natriumbisulfat erhalten wird. Turnbull empfiehlt die Entfernung des Kalkes mit Hilfe von schwachen Zuckerlösungen [18], welches Verfahren vereinzelt in der Praxis angewendet wird. Wirbel & Co. (D.R.P. Nr. 16871) entkalken mit einer Substanz, die die Bezeichnung Phosphobutyraline führt, und ein Doppelsalz (erhalten aus buttersauerm und sauerm phosphorsauerm Kalk) darstellt. Nesbit (D.R.P. Nr. 39265) will die Entkalkung durch Behandeln mit Kohlensäure herbeiführen. Hauff (D.R.P. Nr. 46643, 50480 und 85933) ließ sich seine Verfahren auf Verwendung von Salizylsäure, Kresotinsäure, Oxynaphthoesäuren und Kresotinsulfosäuren (Anticalcium) zum Entkalken patentieren.

Bei diesen sämtlichen Verfahren werden die Häute mehrere Stunden in die Lösungen eingelegt, gewässert und schließlich in der obenbeschriebenen Weise vollständig rein gemacht, wonach sie zum Gerben fertig sind. Bei den sauern Beizen ist zu berücksichtigen, daß dieselben[94] nicht nur enthaltend, sondern zugleich auch schwellend wirken. Da bei manchem Hautmaterial ein zu starkes Schwellen vermieden werden muß, so ist der Beizprozeß mit entsprechender Vorsicht zu leiten.

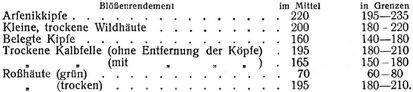

Zur Kontrolle des Einkaufs und des Betriebs ist es wichtig, das Gewicht der Blößen in dem Zustande, in welchem sie zum Gerben fertig sind (Weißgewicht), zu ermitteln. Es wird hierdurch bei Verarbeitung von grüngesalzenen Häuten, welche nach dem vom Käufer nicht mehr kontrollierbaren Gewicht der ungesalzenen rohen (grünen) Haut (sogenannten »Grüngewicht«) gehandelt werden, eine Kontrolle ermöglicht, indem bei reellem Gebaren seitens des Händlers aus einem gewissen Grüngewicht immer annähernd dasselbe Weißgewicht erhalten werden muß. Die Zahl, welche angibt, wieviel Blöße aus 100 Gewichtsteilen Rohhaut erhalten werden, bezeichnet der Gerber als Blößenrendement. Die Bestimmung dieser Zahl gibt außerdem Aufschluß darüber, wie er hinsichtlich der Schlachtung (man versteht darunter die Beschaffenheit der Rohhaut in bezug auf Vorhandensein von Teilen, die nicht zur Lederbildung geeignet sind, wie Horn, Knochen, Klauen, Kot, Schmutz u.s.w.; man spricht deswegen von schlechter und von guter Schlachtung, je nachdem mehr oder weniger von diesen Bestandteilen an der Haut vorhanden ist) bedient worden ist und wie die Wasser- und Reinmachearbeiten ausgeführt wurden. Als Normen (Mittelzahlen und Grenzwerte) für die verschiedenen Rohhautsorten kann man nach den Ermittlungen v. Schroeders die in der folgenden Zusammenstellung aufgeführten Zahlen annehmen, wobei als Voraussetzung gilt, daß die Bestimmung des Weißgewichts der Blößen erfolgt ist, nachdem dieselben einen halben Tag im Wasser gelegen und dann zum Abtropfen 2 Stunden über dem Bock gehangen haben.

Grüne Rindshäute mit Horn und Schweif und gesalzene Rindshäute, bei welchen das Grüngewicht angegeben ist.

Gesalzene Wildhäute (in Packen), sogenannte grüngesalzene Häute (ohne Horn und Schweif).

Trockene Rindshäute, starke Wildhäute (auch Seronen).

Für trockengesalzene Wildhäute können die Mittel der Zahlen aus gesalzenen Wildhäuten und trockenen Rindshäuten genommen werden. Bei den folgenden Rohhautsorten handelt es sich nur um geäscherte Blößen.

Das geringere Blößenrendement bei geschwitzten Blößen hängt nicht etwa mit Hautsubstanzverlusten beim Schwitzprozesse zusammen, sondern ist darin begründet, daß, wie oben bereits gezeigt wurde, dieselben einen geringeren Wassergehalt als die gekalkten Blößen besitzen

II. Rot- oder Lohgerberei.

Beim lohgaren Leder läßt sich der von der Haut aufgenommene Gerbstoff nur zu einem sehr geringen Teile durch Auslaugen mit Wasser wieder entfernen; er wird sehr hartnäckig von der Haut zurückgehalten. Die Gewichtsmenge des vegetabilischen Gerbstoffs, die tierische Haut im Maximum zu absorbieren vermag, ist nach den Untersuchungen von v. Schroeder und Päßler gleich der Gewichtsmenge der Hauttrockensubstanz; dieses Maximum kann nur erreicht werden, wenn die Haut zunächst in gerbstoffarme und erst nach und nach in immer gerbstoffreichere Lösungen gebracht wird. Namentlich im Anfang dürfen nicht zu starke Gerbstofflösungen angewendet werden und auch nicht zu rasche Steigerungen im Gerbstoffgehalte der Gerbbrühen stattfinden, weil sonst der äußere Teil der Haut plötzlich sehr stark angegerbt wird und die Gerbbrühe alsdann nicht mehr in den innern, noch ungegerbten Teil der Haut eindringen kann; der Gerber bezeichnet diesen Zustand als »totgegerbt«.

Wird tierische Haut lediglich mit reinen Gerbstofflösungen gegerbt, so geht ein Produkt hervor, das der Pappe ähnelt und ohne jeden »Griff« ist; der Gerber bezeichnet es als leer und blechig. Die in den Gerbbrühen vorhandenen, aus den zuckerartigen Stoffen der Gerbmaterialien gebildeten organischen Säuren (Essig- und Milchsäure) sind es, die bewirken, daß die gegerbte Haut die gewünschte Beschaffenheit und die Eigenschaften annimmt, die man von einem guten Leder verlangt; es kommt daher den Säuregehalten der Gerbbrühen eine wesentliche Bedeutung beim Gerbprozeß zu. Ein hoher Säuregehalt wirkt auf die Haut, besonders in den ersten Stadien des Gerbprozesses, stark aufquellend (schwellend) und hat zur[95] Folge, daß das Leder fest und steif wird; man wird deswegen da, wo es auf die Erzielung eines solchen Produkts ankommt, wie beim Sohlleder (besonders beim geschwitzten), anfangs stark saure Brühen (sogenannte Schwellbrühen, Schwellfarben) anwenden, während man bei andern Lederarten im Säuregehalte um so mehr heruntergehen muß, je weicher das Leder werden soll. Das geringe Schwellen der Häute, wie es bei solchen für Oberleder u.s.w. erforderlich ist, bezeichnet man als »Aufgehen«. Die Blöße ist namentlich im Anfang des Gerbprozesses am empfindlichsten gegenüber der Einwirkung von Säuren; in den späteren Stadien ist der Säuregehalt von geringerem Einflusse auf die Starrheit des Leders.

Entsprechend den verschiedenen Säuregehalten der Brühen unterscheidet man saure und süße Gerbung; unter letzterer ist jedoch nicht etwa eine solche unter vollständigem Ausschluß von Säuren, sondern eine Gerbung unter Verwendung gerbstoffreicher Brühen von mittlerem Säuregehalte zu verliehen. Die neueren Gerbverfahren, die den Gerbprozeß in wesentlich kürzerer Zeit mit Hilfe von gerbstoffreichen, aber an Säurebildnern armen Gerbmaterialien durchführen, gehören zur fußen Gerbung.

Bei der Lohgerberei kann man zwei Hauptmethoden unterscheiden, und zwar das Versetzen in Lohgruben (Grubengerbung) und das Einhängen oder Bewegen in Gerbbrühen, die durch Extraktion von Gerbmaterialien erhalten worden sind (Brühengerbung, Schnell- oder Extraktgerberei). – Bei der ersten, ursprünglichen Methode werden die Blößen, nachdem sie zuvor in Sauerbrühen (säurereiche, gerbstoffarme Brühen) genügend geschwellt (bei geschwitzten, für Sohlleder bestimmten Häuten) oder in dünnen Gerbbrühen aufgegangen und schwach angegerbt sind (bei allen andern, nicht für schweres Sohlleder bestimmten Häuten), mit dem zerkleinerten Gerbmaterial in Gruben eingeschichtet, mit Wasser oder Sauerbrühen übergossen und so mehrere Monate belassen (erster Satz). Hierauf werden die Häute herausgenommen und nochmals mit frischem Gerbmaterial »versetzt« (zweiter Satz); man wiederholt dies so oft, bis die Leder durchgegerbt (gar) sind (dritter Satz u.s.w.). Meist genügen hierzu drei Sätze. Vollständige Durchgerbung wird auf diese Weise bei schweren Häuten erst nach 11/2–2 Jahren Gerbzeit erreicht; in manchen Gerbereien dehnte man früher den Gerbprozeß zuweilen auf 4–5 Jahre aus. – Bei der Schnellgerberei werden die Blößen in Gerbbrühen, die durch Extraktion von Gerbmaterialien oder durch Auflösen von Gerbextrakten erhalten werden, eingehängt oder in denselben bewegt (gewalkt) und nach und nach in immer stärkere Brühen gebracht, bis die Leder vollständig gar sind, was hier in wenigen Monaten oder sogar Wochen, bei sehr schwachen Häuten und Fellen in einigen Tagen oder bei gleichzeitiger Anwendung mechanischer Mittel (Einwalken) sogar in wenigen Stunden erreicht werden kann. Die in Gruben versetzten Leder übertreffen die »brühengaren« Leder an Widerstandsfähigkeit und Haltbarkeit. Zur Erzielung eines guten, haltbaren Leders wie zur wesentlichen Verkürzung der Gerbdauer wird jetzt meist die alte Grubengerbung mit der Brühengerbung derart kombiniert, daß man die Häute erst in Brühen gut angerbt und alsdann in den Gruben zu Ende gerbt, wobei man zum Abtränken der Gruben nicht Wasser oder schwache Gerbbrühen, sondern gerbstoffreiche Brühen verwendet (»kombinierte Gerbung«).

Als Hauptsorten von lohgarem Leder sind zu unterscheiden: 1. Sohlleder (geschwitzt); 2. Halbsohlleder (Vacheleder), Brandsohlleder; 3. Maschinenriemenleder; 4. Geschirr-, Zeug-, Blankleder; 5. Wagenverdeckleder, Vachetten; 6. Oberleder (Fahlleder, schwarzes Rind-, Kalb-, Roßleder); 7. Lackleder; 8. Saffian-, Corduan- und Marokkoleder; 9. Lederspezialitäten (wie Juchten u.s.w.). Diese verschiedenen Ledersorten unterscheiden sich voneinander hinsichtlich ihrer Herstellung namentlich durch das Hautmaterial, das Gerbmaterial, die Leitung des ganzen Gerbprozesses und diejenigen Arbeiten, mittels welcher das Leder nach Vollendung des Gerbprozesses auf mechanischem Wege in eine seiner Verwendung entsprechende Form gebracht wird. Diese Arbeiten bezeichnet man als die »Zurichtung« des Leders.

1. Sohlleder (geschwitzt). Hierzu verwendet man die Häute von Ochsen und starken Kühen. Da Sohlleder in besonders guter Qualität in den Rheinlanden hergestellt wird, so bezeichnet man dasselbe häufig als »rheinisches Sohlleder« und das dabei angewendete System als »rheinisches System«. Die geschwitzten Blößen werden durch Einwirkung von säurereichen Lohbrühen (Sauerbrühen, Schwellfarben, Rotbeize), die durch kalte Extraktion der gebrauchten Lohe vom dritten Satz erhalten wird, in den geschwellten Zustand übergeführt. Die Blößen kommen zu diesem Zwecke erst in eine verdünnte Sauerbrühe, in der sie 1–2 Tage verbleiben, dann in immer stärkere Sauerbrühen und schließlich in die unverdünnte Sauerbrühe, in der sie den richtigen Grad der Schwellung erreichen, was je nach dem Säuregehalte der Brühen und nach der Beschaffenheit des Hautmaterials im ganzen 6–10 Tage dauert. Das System der verschiedenen Konzentrationen der Sauerbrühen bezeichnet man als einen »Schwellfarbengang« und die schwächste Sauerbrühe als »Stinkfarbe«. Nach den Schwellfarben erhalten die Häute eine Stichfarbe oder Versteck; man bringt hierbei außer starker Sauerbrühe auch noch Lohe (Eichen- oder Fichtenlohe) in das betreffende Gesäß. Wenn hierdurch nach einigen Tagen eine schwache Angerbung erreicht ist, kommen die Häute in die Versetzgruben, das sind große in das Erdreich eingelassene Holzgefäße oder mit Zement verputzte, gemauerte Behälter. Beim Versetzen streut man auf den Boden der Grube Eichenlohe; dann wird auf derselben eine Haut flach ausgebreitet, auf die Eichenlohe unter Beobachtung gewisser Regeln (z.B. erhalten die stärkeren Hautstellen eine dickere Schicht Lohe) aufgestreut wird; auf diese Lohschicht kommt wieder eine Haut und in dieser Weise wird fortgefahren, bis die Grube gefüllt ist. Zuletzt gibt man eine dicke Schicht Lohe, bedeckt die Oberfläche mit Brettern und beschwert diese mit Steinen. Hierauf läßt man direkt auf die Grube oder durch ein in einer Ecke der Grube befindliches Rohr, das bis auf den Boden reicht (Pfaffen), Wasser oder Sauerbrühe laufen, bis die oberste Lohschicht von Brühe durchtränkt ist (Abtränken des Satzes). In dieser Grube bleiben[96] die Leder 3–10 Monate stehen (erster Satz); sie werden dann »gezogen« und kommen in eine andre Versetzgrube, in der sie in gleicher Weise wie vorher versetzt werden (zweiter Satz). Je nach der Stärke der Häute erhalten dieselben drei bis fünf Sätze, meist genügen drei. Zum Abtränken des zweiten Satzes verwendet man die Brühe vom ersten Satz und zum Abtränken des dritten Satzes die Brühe vom zweiten Satz. Wenn die Häute aus dem letzten Satze gezogen werden, müssen sie vollständig »gar« sein, d.h. die dicksten Stellen müssen beim Anschneiden gleichmäßig durchgegerbt sein und dürfen im nassen Zustande in der Mitte keinen lichten, noch ungegerbten Streifen besitzen. Ist die richtige Gare erreicht, so werden die Leder getrocknet und zugerichtet. Die nach dieser Methode hergestellten Leder sind von sehr guter Qualität, beanspruchen jedoch eine sehr lange Gerbdauer. In manchen Gegenden wird an Stelle der Eichenlohe ausschließlich Fichtenlohe verwendet.